Prodotto per parti in plastica per stampaggio ad iniezione

Testimonianza della reputazione della precisione in Cina

Problemi di lavorazione dello stampaggio a iniezione

Si verificano i seguenti problemi durante la personalizzazione plastic prodotti?

Misure di ottimizzazione dello stampaggio a iniezione

Non solo injection moldma anche misure di ottimizzazione

Pretrattamento dei materiali

In base al diverso assorbimento d'acqua dei vari materiali, alcuni di essi devono essere essiccati prima della lavorazione per rimuovere l'umidità presente nei materiali, in modo da ridurre la percentuale di prodotti difettosi nel processo di stampaggio a iniezione.

Manutenzione dello stato delle attrezzature per lo stampaggio a iniezione

Stampaggio a iniezione machine è un sistema ad alta precisione equipmentin cui la tacita comprensione della divisione del lavoro e della cooperazione dei vari sistemi è molto elevata. Il mantenimento di un buono stato di funzionamento non solo può operare in modo più efficiente, ma può anche ridurre le probabilità di errore nel processo produttivo.

Manutenzione della muffa

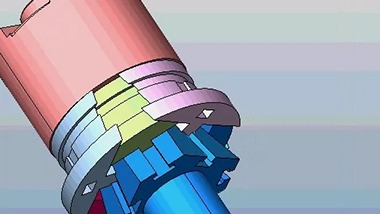

Stampi efficienti sono importanti, ma è anche molto importante mantenere il funzionamento costante ed efficiente degli stampi. Mantenere gli stampi in buone condizioni include principalmente: mantenere gli stampi puliti, evitare l'usura, sostituire tempestivamente le parti usurate, mantenere la lubrificazione, controllare l'influenza della differenza di temperatura, regolare tempestivamente lo stato e così via.

Ottimizzazione della progettazione degli stampi

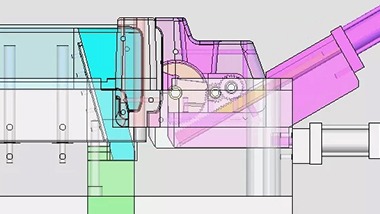

Durante il processo di sviluppo, lo stampo deve essere messo a punto in base alle proprietà di base delle materie prime applicate. La progettazione della direzione del flusso, della pressione uniforme e dell'emissione di gas del materiale fuso nella cavità dello stampo è la componente chiave per ridurre le difficoltà dello stampaggio a iniezione e migliorare l'efficienza della produzione. Uno stampo efficiente è molto importante

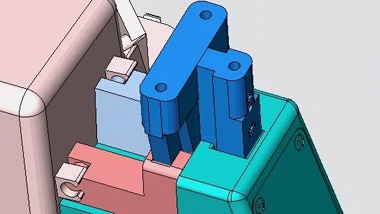

Progettazione, costruzione stampi, produzione e assemblaggio

Cosa possiamo fare esattamente

Progettazione di stampi

>Fornire campioni, disegni e requisiti, e fornire l'ottimizzazione dei disegni e il supporto alla progettazione e all'efficienza.

>Bravi a ottimizzare la struttura degli stampi a iniezione e a fornire servizi di sviluppo stampi ad alta efficienza

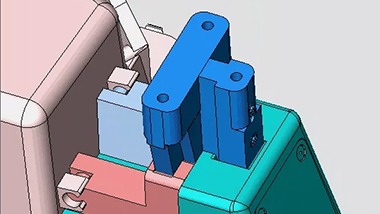

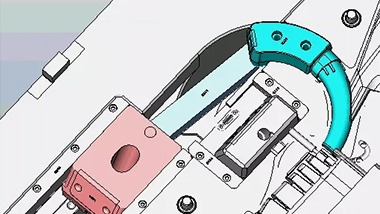

Costruzione di stampi

>In base ai requisiti della struttura e delle prestazioni del prodotto, progettiamo ragionevolmente la struttura dello stampo e collaboriamo con il software 3D per l'analisi del flusso dello stampo.

>Utilizzate la stampa 3D di lastre laser per rendere i vostri campioni conformi ai requisiti in una sola volta

Produzione del prodotto

>Produzione di lotti dopo la determinazione del campione

>Con un team di gestione della produzione e un'attrezzatura completa, è in grado di consegnare in tempo e rapidamente a partire da una settimana.

Display per attrezzature per stampaggio ad iniezione

Accelerare lo sviluppo di nuovi prodotti e garantire una produzione di stampaggio a iniezione continua e stabile

Domande frequenti Elenco dei servizi di stampaggio a iniezione di materie plastiche

Stampaggio a iniezione è un processo di produzione che prevede l'iniezione di materiale fuso plastic in una cavità dello stampo per creare un'ampia gamma di prodotti di forme e dimensioni diverse.

Lo stampaggio a iniezione è un processo produttivo utilizzato per produrre parti e prodotti in plastica in grandi quantità. È una delle tecniche più utilizzate per la produzione di massa di componenti in plastica grazie alla sua efficienza, precisione e ripetibilità.

Il principio di base dello stampaggio a iniezione prevede l'iniezione di materiale plastico fuso in una cavità dello stampo, che è una cavità, solitamente in due parti, metal strumento. Lo stampo è progettato per avere la forma desiderata del prodotto finale. La plastica fusa viene spinta ad alta pressione nella cavità dello stampo attraverso un sistema specializzato di ugelli e canali.

Le fasi principali del processo di stampaggio a iniezione sono le seguenti:

1. Bloccaggio: Le due metà dello stampo (lato "A" e lato "B") vengono chiuse e tenute insieme sotto pressione da un'unità di bloccaggio. In questo modo lo stampo rimane chiuso durante il processo di iniezione.

2. Iniezione: Il materiale plastico fuso, in genere sotto forma di piccoli pellet o granuli, viene introdotto in un barile riscaldato dove viene fuso. Una volta raggiunta la temperatura e la consistenza appropriate, viene iniettato nella cavità dello stampo ad alta pressione attraverso l'ugello.

3. Raffreddamento: Dopo aver riempito la cavità dello stampo, la plastica fusa viene lasciata raffreddare e solidificare all'interno dello stampo per assumere la forma desiderata.

4. Espulsione: Una volta che la plastica si è raffreddata a sufficienza, lo stampo si apre e il materiale si apre. finishIl pezzo viene espulso dalla cavità dello stampo mediante perni di espulsione o altri meccanismi.

Il ciclo si ripete poi per la produzione del pezzo successivo, rendendo lo stampaggio a iniezione un processo altamente efficiente per la produzione su larga scala.

Lo stampaggio a iniezione offre numerosi vantaggi, tra cui:

- Elevati tassi di produzione: Consente di produrre rapidamente grandi quantità di pezzi in tempi brevi.

- Flessibilità di progettazione: Con lo stampaggio a iniezione è possibile ottenere facilmente forme complesse e caratteristiche intricate.

- Varietà di materiali: Nel processo è possibile utilizzare un'ampia gamma di materiali plastici, che consentono di ottenere proprietà e caratteristiche diverse nel prodotto finale.

- Post-lavorazione minima: I pezzi spesso non necessitano di ulteriori finiture o assemblaggi dopo lo stampaggio.

Lo stampaggio a iniezione è comunemente utilizzato in diversi settori, tra cui l'industria automobilistica, l'elettronica, i beni di consumo, i dispositivi medici e altri ancora, dove è necessaria una produzione in grandi volumi di componenti in plastica.

Per lo stampaggio a iniezione possono essere utilizzati diversi materiali, tra cui termoplastici, polimeri termoindurenti, elastomeri e metals.

Lo stampaggio a iniezione può utilizzare un'ampia gamma di materiali, ciascuno con proprietà e caratteristiche specifiche. La scelta del materiale dipende dai requisiti del prodotto finale, come forza, flessibilità, trasparenza, resistenza chimica e tolleranza alla temperatura. Alcuni dei materiali più comuni utilizzati per lo stampaggio a iniezione sono:

1. **Polietilene (PE)**: È un materiale termoplastico versatile e ampiamente utilizzato, con un'eccellente resistenza chimica, un basso livello di coste una buona resistenza agli urti. Il PE è comunemente utilizzato per contenitori, giocattoli e vari prodotti di consumo.

2. **Polipropilene (PP)**: Il PP è un'altra termoplastica versatile con elevata resistenza chimica, tenacità e resistenza alla fatica. È comunemente utilizzato per componenti automobilistici, imballaggi e prodotti per la casa.

3. **Cloruro di polivinile (PVC)**: Il PVC è noto per la sua eccellente resistenza chimica e durata. Viene utilizzato per tubi, raccordi, isolamento di cavi e dischi in vinile.

4. **Polistirene (PS)**: Il PS è un materiale leggero e rigido utilizzato per imballaggi, posate monouso, custodie per CD e vari prodotti di consumo.

5. **Stirene acrilonitrile butadiene (ABS)**: L'ABS è una termoplastica robusta e resistente agli urti, spesso utilizzata per componenti automobilistici, custodie elettroniche e beni di consumo.

6. **Policarbonato (PC)**: Il PC offre elevata trasparenza, resistenza agli urti e alle temperature, rendendolo adatto per occhiali, dispositivi medici e componenti elettronici.

7. **Tereftalato di polietilene (PET)**: Il PET è comunemente utilizzato per bottiglie per bevande, contenitori per alimenti e altre applicazioni di imballaggio.

8. **Nylon (poliammide)**: Il nylon offre elevata forza, tenacità e resistenza all'abrasione. È comunemente utilizzato in applicazioni ingegneristiche come ingranaggi, cuscinetti e connettori.

9. **Poliuretano (PU)**: Il PU può essere rigido o flessibile, a seconda della formulazione. Viene utilizzato per imbottiture in schiuma, guarnizioni e varie applicazioni automobilistiche e industriali.

10. **Polietilene vinilacetato (EVA)**: L'EVA è un materiale flessibile e leggero spesso utilizzato per calzature, attrezzature sportive e imbottiture in schiuma.

11. **Poliossimetilene (POM)**: Il POM, noto anche come acetale, offre un'eccellente rigidità, un basso attrito e un'elevata stabilità dimensionale, che lo rendono adatto a ingranaggi, boccole e altri componenti di precisione.

12. **Polietilene clorotrifluoroetilene (ECTFE)**: L'ECTFE ha un'eccellente resistenza chimica e viene utilizzato in applicazioni che richiedono un'elevata resistenza chimica e termica.

13. **Solfuro di polifenilene (PPS)**: Il PPS è un materiale termoplastico ad alte prestazioni con un'eccellente resistenza chimica e stabilità termica, utilizzato in applicazioni elettroniche, automobilistiche e aerospaziali.

Questi sono solo alcuni dei molti materiali che possono essere utilizzati per lo stampaggio a iniezione. I produttori spesso collaborano con i fornitori di materiali per selezionare il materiale più appropriato per un'applicazione specifica, in base alle proprietà e alle prestazioni richieste per il prodotto finale.

Lo stampaggio a iniezione offre molti vantaggi, tra cui un'elevata produzione, un controllo preciso delle dimensioni e della forma del prodotto, una manodopera ridotta. coste la capacità di produrre geometrie complesse.

Lo stampaggio a iniezione offre numerosi vantaggi significativi, che lo rendono un processo produttivo popolare e ampiamente utilizzato in diversi settori. Alcuni dei principali vantaggi dello stampaggio a iniezione sono:

1. **Alta efficienza e produttività**: Lo stampaggio a iniezione è un processo altamente efficiente che consente di produrre rapidamente grandi quantità di pezzi in poco tempo. Una volta impostato lo stampo, il tempo di ciclo per ogni pezzo è relativamente veloce, consentendo la produzione di grandi volumi.

2. **Flessibilità di progettazione**: Il processo consente di produrre forme complesse e dettagli intricati che potrebbero essere difficili o addirittura impossibili da ottenere con altri metodi di produzione. Questa flessibilità nella progettazione aiuta a soddisfare i requisiti specifici del prodotto e può ridurre la necessità di ulteriori fasi di assemblaggio.

3. **Risultati costanti e ripetibili**: Lo stampaggio a iniezione offre un controllo preciso del processo di stampaggio, con conseguente qualità costante e ripetibile dei pezzi. Questo aspetto è fondamentale per mantenere l'uniformità nella produzione di massa e per rispettare le tolleranze più strette.

4. **Varietà di materiali**: Per lo stampaggio a iniezione è possibile utilizzare un'ampia gamma di materiali termoplastici e termoindurenti. Ogni materiale ha proprietà uniche, che consentono ai produttori di scegliere il materiale più adatto all'applicazione desiderata.

5. **Rifiuti minimi di materiale**: Lo stampaggio a iniezione genera in genere scarti di materiale minimi rispetto ad altri processi produttivi, poiché il materiale in eccesso può essere spesso riciclato e riutilizzato.

6. **Efficace dal punto di vista dei costi per la produzione di alti volumi**: Sebbene i costi iniziali di attrezzaggio e allestimento possano essere relativamente elevati, il costo per pezzo diminuisce significativamente con l'aumento dei volumi di produzione. Questa convenienza è particolarmente vantaggiosa quando si producono grandi quantità di pezzi identici.

7. **Automazione e risparmio di manodopera**: Una volta impostato il processo di produzione, lo stampaggio a iniezione può essere altamente automatizzato, riducendo la necessità di un'ampia manodopera manuale e abbassando i costi di produzione.

8. **Opzioni di finitura superficiale e texture**: Lo stampaggio a iniezione consente di applicare diverse finiture superficiali e texture ai pezzi stampati, eliminando in alcuni casi la necessità di ulteriori fasi di post-lavorazione.

9. **Forza e durata**: I pezzi stampati a iniezione che ne derivano presentano spesso eccellenti caratteristiche di robustezza, durata e resistenza all'usura, che li rendono adatti a un'ampia gamma di applicazioni.

10. **Riduzione dei requisiti di assemblaggio**: Spesso i pezzi complessi possono essere stampati in un unico pezzo, eliminando la necessità di assemblaggio o riducendo il numero di componenti richiesti nel prodotto finale.

11. **Veloce Prototyping**: Lo stampaggio a iniezione può essere utilizzato anche per rapid prototyping e lo sviluppo iterativo del prodotto, aiutando a convalidare i progetti e a testare le funzionalità prima della produzione su larga scala.

In generale, i vantaggi dello stampaggio a iniezione lo rendono una scelta interessante per la produzione di volumi elevati di parti in plastica in vari settori, tra cui quello automobilistico, dei beni di consumo, dell'elettronica, dei dispositivi medici e altri ancora.

La durata del processo di stampaggio a iniezione può variare a seconda della complessità e delle dimensioni del pezzo da produrre, ma di solito sono necessari da pochi secondi a pochi minuti per completare un ciclo.

La durata del processo di stampaggio a iniezione può variare in base a diversi fattori, tra cui la complessità del pezzo, il materiale utilizzato, le dimensioni dello stampo, le capacità della macchina e il volume di produzione. In generale, il processo può essere suddiviso in due fasi principali: la fase di iniezione e la fase di raffreddamento.

1. **Fase di iniezione**: Questa fase prevede l'iniezione del materiale plastico fuso nella cavità dello stampo. Il tempo di iniezione è influenzato da fattori quali il volume di materiale da iniettare, la pressione di iniezione e la velocità di iniezione della macchina. In genere varia da pochi secondi a un minuto.

2. **Fase di raffreddamento**: Dopo che la plastica fusa riempie la cavità dello stampo, ha bisogno di tempo per raffreddarsi e solidificarsi nella forma desiderata. Il tempo di raffreddamento dipende dalle proprietà termiche del materiale, dallo spessore del pezzo e dalla struttura dello stampo. I tempi di raffreddamento possono variare notevolmente, da pochi secondi a diversi minuti.

In generale, il tempo di ciclo totale per lo stampaggio a iniezione è composto dal tempo di iniezione e dal tempo di raffreddamento. Il tempo di ciclo è il tempo necessario per produrre un pezzo completo, comprese le due fasi. È un fattore essenziale per determinare la velocità di produzione e il numero di pezzi che possono essere prodotti all'ora o al giorno.

Per i pezzi semplici e piccoli, con tempi di raffreddamento brevi, l'intero ciclo può durare meno di un minuto. Per i pezzi più complessi e grandi, invece, il tempo di ciclo può essere di diversi minuti. Negli scenari di produzione di grandi volumi, l'ottimizzazione del tempo di ciclo è fondamentale per ottenere tassi di produzione efficienti.

È importante notare che il tempo di ciclo può essere influenzato dalle regolazioni del processo, come la temperatura dello stampo, la temperatura della colata e l'efficienza del sistema di raffreddamento. Gli operatori e gli ingegneri dello stampaggio a iniezione lavorano continuamente per ottimizzare questi parametri e ridurre al minimo i tempi di ciclo, garantendo al contempo pezzi di alta qualità.

Per garantire il successo di un progetto di stampaggio a iniezione, è importante lavorare con un produttore affidabile con esperienza nel settore. È inoltre importante fornire specifiche chiare per il pezzo da produrre e considerare fattori quali la selezione del materiale, la progettazione dello stampo e il volume di produzione.

Per garantire il successo di un progetto di stampaggio a iniezione sono necessarie un'attenta pianificazione, la cura dei dettagli e la collaborazione con professionisti esperti. Ecco alcune fasi e considerazioni essenziali per aiutarvi a realizzare un progetto di stampaggio a iniezione di successo:

1. **Definizione chiara del progetto**: Iniziare a definire le finalità, gli obiettivi e i requisiti del progetto. Comprendete lo scopo del pezzo stampato, l'uso previsto, i criteri di prestazione e gli eventuali standard normativi o industriali specifici applicabili.

2. **Selezione del materiale**: Scegliere il materiale giusto per la propria applicazione. Collaborate con i fornitori di materiali e con ingegneri esperti per selezionare un materiale che soddisfi i vostri requisiti prestazionali, meccanici, chimici e ambientali.

3. **Progettazione per la producibilità (DFM)**: Progettare il pezzo tenendo conto dello stampaggio a iniezione. Considerate lo spessore delle pareti, gli angoli di sformo, i sottosquadri e altre caratteristiche di progettazione che possono influire sulla stampabilità. Un progettista o un ingegnere esperto di stampi a iniezione può aiutare con le linee guida DFM.

4. **Prototipi e test**: Prima di passare alla produzione su larga scala, create dei prototipi da testare e convalidare. Questo aiuterà a identificare tempestivamente eventuali difetti o problemi di progettazione e consentirà di apportare i miglioramenti necessari.

5. **Selezione del partner giusto per lo stampaggio a iniezione**: Scegliere un'azienda o un fornitore di servizi di stampaggio a iniezione affidabile ed esperto. Cercate un partner con una comprovata esperienza nella produzione di pezzi simili a quelli richiesti e che utilizzi attrezzature e processi moderni.

6. **Progettazione dello stampo e attrezzaggio**: Collaborare con il progettista e il produttore dello stampo per garantire che il progetto dello stampo soddisfi le vostre specifiche e gli standard di qualità. Un'attrezzatura adeguata è fondamentale per ottenere pezzi coerenti e di alta qualità.

7. **Ottimizzazione del processo**: Lavorare a stretto contatto con il team di stampaggio a iniezione per ottimizzare i parametri del processo di stampaggio, come temperatura, pressione, tempo di raffreddamento e tempo di ciclo. La messa a punto del processo può portare a una migliore qualità dei pezzi e a una riduzione dei costi di produzione.

8. **Controllo qualità e ispezione**: Implementare solide misure di controllo della qualità per ispezionare i pezzi durante e dopo la produzione. Assicuratevi che i pezzi stampati soddisfino i vostri requisiti dimensionali e funzionali.

9. **Miglioramento continuo**: Siate aperti al feedback e all'apprendimento da ogni produzione. Utilizzate le conoscenze acquisite per migliorare continuamente il design, il processo e l'efficienza complessiva del progetto.

10. **Considerare i costi e la tempistica**: Avere una chiara comprensione del budget e della tempistica del progetto. Preparatevi a eventuali ritardi o aggiustamenti che potrebbero verificarsi durante il processo.

11. **Comunicazione e collaborazione**: Promuovere una comunicazione e una collaborazione efficaci tra tutte le parti interessate coinvolte nel progetto, compresi progettisti, ingegneri, produttori e fornitori.

12. **Conformità normativa**: Se il progetto prevede l'utilizzo di componenti per settori specifici (ad esempio, medico, aerospaziale), è necessario garantire la conformità agli standard e ai requisiti normativi pertinenti.

Seguendo questi passaggi e collaborando con professionisti esperti, è possibile aumentare le probabilità di successo di un progetto di stampaggio a iniezione che soddisfi gli obiettivi di qualità, prestazioni e tempistiche.

Tra i difetti più comuni che possono verificarsi durante lo stampaggio a iniezione vi sono i segni di affossamento, le deformazioni, le bave e i vuoti.

Durante il processo di stampaggio a iniezione, possono verificarsi vari difetti nei pezzi stampati a causa di diversi fattori, tra cui le proprietà del materiale, la progettazione dello stampo, i parametri di lavorazione e le condizioni della macchina. L'identificazione e la correzione di questi difetti è essenziale per garantire la produzione di pezzi di alta qualità. Alcuni difetti comuni nello stampaggio a iniezione includono:

1. **Scatto corto**: Un colpo corto si verifica quando la plastica fusa non riempie completamente la cavità dello stampo. Il risultato è un pezzo incompleto o sottodimensionato.

2. **Flash**: Il flash è un eccesso di materiale che si estende oltre la geometria prevista del pezzo. Si verifica quando la plastica fusa fuoriesce tra le metà dello stampo durante il processo di iniezione.

3. **Marchi di affondamento**: I segni di affondamento sono depressioni o fossette sulla superficie del pezzo causate da tassi di raffreddamento differenziati all'interno del materiale. Spesso compaiono in sezioni spesse del pezzo.

4. **Torsione**: Il warping si riferisce alla deformazione o alla distorsione del pezzo dopo che si è raffreddato ed è stato espulso dallo stampo. Si verifica a causa di un raffreddamento non uniforme e di tensioni residue nel materiale.

5. **Segni di bruciatura**: Le bruciature sono aree scolorite o annerite sulla superficie del pezzo causate dal surriscaldamento del materiale dovuto a temperature elevate o a tempi di permanenza prolungati.

6. **Getto**: Il jetting si verifica quando la plastica fusa fuoriesce troppo rapidamente dallo stampo, causando una scarsa finitura superficiale e una ridotta resistenza del pezzo.

7. **Striangolo**: La stortura è la comparsa di striature o linee sulla superficie del pezzo causate dall'umidità o da altri contaminanti presenti nel materiale.

8. **Vuoti e trappole d'aria**: I vuoti sono spazi vuoti o bolle all'interno del pezzo causati da aria intrappolata. Le trappole d'aria si verificano quando l'aria non riesce a uscire dallo stampo durante il processo di iniezione.

9. **Linee di maglia**: Le linee di maglia sono linee o segni sulla superficie del pezzo dove due o più fronti di flusso si incontrano durante il processo di iniezione. In alcuni casi possono indebolire il pezzo.

10. **Flash di stampaggio**: Simile al flash, il flash di stampaggio si verifica quando il materiale in eccesso fuoriesce attraverso piccoli spazi tra i componenti dello stampo.

11. **Adesione allo stampo**: L'adesione allo stampo si verifica quando il pezzo aderisce alla superficie dello stampo e non viene espulso correttamente. Questo difetto può danneggiare il pezzo o causare ritardi nella produzione.

12. **Linee di flusso**: Le linee di flusso sono linee o disegni visibili sulla superficie del pezzo causati dal flusso della plastica fusa durante l'iniezione.

Per risolvere questi difetti spesso è necessario regolare i parametri di lavorazione, modificare la progettazione dello stampo o cambiare i materiali. L'ispezione e il monitoraggio regolari durante il processo di stampaggio a iniezione possono aiutare a identificare precocemente i difetti, consentendo azioni correttive tempestive. Gli operatori e gli ingegneri esperti nello stampaggio a iniezione svolgono un ruolo cruciale nel ridurre al minimo e risolvere questi difetti per produrre pezzi di alta qualità.

Lo stampaggio a iniezione è un processo di produzione di massa che prevede l'iniezione di plastica fusa in una cavità dello stampo, mentre 3D printing e CNC machining sono processi rispettivamente additivi e sottrattivi che producono pezzi uno alla volta. Lo stampaggio a iniezione offre vantaggi quali una maggiore velocità di produzione, una maggiore precisione e un costo inferiore per pezzo.

Lo stampaggio a iniezione, la stampa 3D e la lavorazione CNC sono tutti processi produttivi utilizzati per creare pezzi e prodotti, ma differiscono in modo significativo per quanto riguarda i principi, le applicazioni e i vantaggi. Ecco le principali differenze tra questi tre processi:

1. **Stampaggio a iniezione**:

- Principio: lo stampaggio a iniezione prevede l'iniezione di materiale plastico fuso in una cavità dello stampo per produrre un pezzo solido. È un processo di produzione di massa molto efficiente per creare grandi quantità di pezzi identici.

- Materiali: Lo stampaggio a iniezione è utilizzato principalmente per materiali termoplastici e termoindurenti, come ABS, PE, PP e altri.

- Applicazioni: È comunemente utilizzato in vari settori per la produzione di grandi volumi di componenti in plastica, come parti di automobili, beni di consumo, dispositivi medici e altro ancora.

- Vantaggi: Elevati tassi di produzione, flessibilità di progettazione, economicità per grandi quantità e capacità di produrre pezzi complessi sono alcuni dei principali vantaggi dello stampaggio a iniezione.

2. **Stampa 3D (produzione additiva)**:

- Principio: la stampa 3D, o produzione additiva, costruisce un pezzo strato per strato utilizzando macchine controllate da computer. Converte i modelli 3D digitali in oggetti fisici.

- Materiali: Per la stampa 3D è possibile utilizzare un'ampia gamma di materiali, tra cui plastica e metalli, ceramicse persino i materiali compositi.

- Applicazioni: La stampa 3D è versatile e viene utilizzata in diversi settori, tra cui la prototipazione rapida, la produzione personalizzata, l'aerospaziale, il medicale, l'arte e il design.

- Vantaggi: La complessità della progettazione è virtualmente illimitata e consente una rapida prototipazione e personalizzazione. La stampa 3D è adatta alla produzione di bassi volumi e spesso elimina la necessità di costose attrezzature.

3. **Lavorazioni CNC**:

- Principio: La lavorazione CNC (Computer Numerical Control) prevede l'asportazione di materiale da un blocco solido (solitamente metallo o plastica) mediante utensili da taglio controllati dal computer per creare la forma desiderata.

- Materiali: La lavorazione CNC può lavorare con un'ampia gamma di materiali, tra cui metalli, plastiche, legno e materiali compositi.

- Applicazione: La lavorazione CNC è utilizzata per la produzione di precisione e la creazione di pezzi complessi con elevata precisione e tolleranze ristrette.

- Vantaggi: La lavorazione CNC offre precisione, finitura superficiale e ripetibilità eccellenti. È adatta a produzioni medio-piccole e viene spesso utilizzata per la produzione di prototipi funzionali, utensili e pezzi per uso finale.

In sintesi, lo stampaggio a iniezione è ideale per la produzione di massa di componenti in plastica con elevata efficienza e ripetibilità. La stampa 3D è adatta alla prototipazione rapida, alla produzione personalizzata e alla creazione di forme complesse. La lavorazione CNC eccelle nella produzione di precisione ed è ideale per produrre pezzi funzionali di alta qualità con tolleranze ristrette. La scelta tra questi processi dipende dai requisiti specifici del progetto, dal volume di produzione, dalle proprietà dei materiali e da considerazioni di budget.

Lo stampaggio a iniezione è utilizzato in un'ampia gamma di settori, tra cui quello automobilistico, medico, aerospaziale, dei prodotti di consumo e dell'elettronica.

Lo stampaggio a iniezione è un processo produttivo versatile utilizzato in un'ampia gamma di settori grazie alla sua efficienza, alla capacità di produrre pezzi complessi e all'economicità per la produzione di grandi volumi. Alcuni dei settori più comuni che utilizzano ampiamente lo stampaggio a iniezione sono:

1. **Automotive**: Lo stampaggio a iniezione è ampiamente utilizzato nell'industria automobilistica per produrre vari componenti come finiture interne ed esterne, parti del cruscotto, paraurti, maniglie delle porte e altri componenti critici.

2. **Beni di consumo**: Molti prodotti di consumo, come utensili da cucina, giocattoli, elettronica e articoli per la casa, sono fabbricati con lo stampaggio a iniezione, grazie alla capacità di creare disegni intricati e finiture di alta qualità.

3. **Elettronica**: Lo stampaggio a iniezione viene utilizzato per produrre componenti per dispositivi elettronici, tra cui involucri, connettori, interruttori e altre parti utilizzate in computer, smartphone ed elettrodomestici.

4. **Dispositivi medici**: Lo stampaggio a iniezione è fondamentale nell'industria medica per la produzione di un'ampia gamma di dispositivi e attrezzature mediche, tra cui siringhe, componenti per flebo, strumenti chirurgici e alloggiamenti per varie apparecchiature mediche.

5. **Imballaggio**: Lo stampaggio a iniezione viene utilizzato nelle applicazioni di imballaggio per creare contenitori, tappi, chiusure e altri componenti di imballaggio utilizzati nelle industrie alimentari e delle bevande, farmaceutiche e cosmetiche.

6. **Aerospaziale**: L'industria aerospaziale utilizza lo stampaggio a iniezione per la produzione di parti come i componenti interni degli aeromobili, gli accessori delle cabine e gli elementi strutturali, grazie alle sue proprietà di leggerezza e durata.

7. **Edilizia**: Lo stampaggio a iniezione viene utilizzato nell'industria delle costruzioni per produrre componenti come tubi, raccordi, materiali isolanti ed elementi strutturali.

8. **Sport e attività ricreative**: Lo stampaggio a iniezione viene utilizzato per produrre attrezzature sportive come caschi, protezioni, occhiali e accessori vari.

9. **Elettrodomestici**: Lo stampaggio a iniezione è comunemente utilizzato nell'industria degli elettrodomestici per la produzione di parti come maniglie di frigoriferi, componenti di lavatrici e accessori per aspirapolvere.

10. **Mobili**: I produttori di mobili utilizzano lo stampaggio a iniezione per produrre vari componenti come sedili, schienali e altri elementi strutturali.

11. **Giochi e giocattoli**: Molti giocattoli e componenti di giochi in plastica, come action figure, mattoncini e pezzi di giochi da tavolo, sono prodotti mediante stampaggio a iniezione.

12. **Involucri elettrici ed elettronici**: Lo stampaggio a iniezione è comunemente usato per creare involucri e custodie per dispositivi elettrici ed elettronici, per fornire protezione e supporto.

Questi sono solo alcuni esempi, e l'uso dello stampaggio a iniezione si estende a numerosi altri settori grazie alla sua versatilità e alla capacità di produrre pezzi di alta qualità a costi competitivi.

Lo stampaggio a iniezione può avere un impatto sia positivo che negativo sull'ambiente. L'aspetto positivo è che può ridurre i rifiuti e il consumo di energia rispetto ad altri processi produttivi. Tuttavia, la produzione dei materiali plastici utilizzati nello stampaggio a iniezione può avere un impatto negativo sull'ambiente se non viene gestita correttamente, in quanto i rifiuti plastici possono accumularsi nelle discariche e negli oceani.

Lo stampaggio a iniezione, come qualsiasi altro processo produttivo, può avere impatti ambientali sia positivi che negativi. L'entità di questi impatti dipende da vari fattori, tra cui il materiale utilizzato, il consumo energetico, la produzione di rifiuti e le pratiche di riciclaggio. Ecco alcuni modi in cui lo stampaggio a iniezione può avere un impatto sull'ambiente:

**Impatti ambientali positivi

1. **Efficienza delle risorse**: Lo stampaggio a iniezione è generalmente efficiente in termini di utilizzo dei materiali. Produce scarti o rifiuti minimi durante il processo di produzione, soprattutto se confrontati con processi sottrattivi come la lavorazione CNC.

2. **Efficienza energetica**: Le macchine per lo stampaggio a iniezione stanno diventando sempre più efficienti dal punto di vista energetico. I produttori investono in tecnologie per ridurre il consumo energetico durante il processo di stampaggio.

3. **Leggerezza**: Lo stampaggio a iniezione consente la produzione di pezzi leggeri, che possono comportare un risparmio energetico durante il trasporto e ridurre l'impronta di carbonio complessiva.

4. **Riciclaggio**: Molti pezzi stampati a iniezione e materiali di scarto possono essere riciclati e rilavorati per produrre nuovi prodotti, riducendo la domanda di materiali vergini e riducendo i rifiuti in discarica.

5. **Durata del prodotto**: I pezzi stampati a iniezione sono spesso resistenti e duraturi, il che comporta sostituzioni meno frequenti e, quindi, un minore impatto ambientale durante il ciclo di vita del prodotto.

**Impatti ambientali negativi

1. **Consumo di energia**: Sebbene le macchine per lo stampaggio a iniezione stiano diventando sempre più efficienti dal punto di vista energetico, il processo richiede ancora un notevole apporto di energia, in particolare durante le fasi di fusione e stampaggio.

2. **Scelta del materiale**: La scelta dei materiali utilizzati nello stampaggio a iniezione può avere un impatto sull'ambiente. Alcune materie plastiche, soprattutto quelle difficili da riciclare o non biodegradabili, possono avere conseguenze ambientali di lunga durata.

3. **Generazione di rifiuti**: Sebbene lo stampaggio a iniezione generi meno scarti durante la produzione, possono comunque esserci scarti sotto forma di pezzi difettosi, guide e materozze. Se non gestiti correttamente, questi rifiuti possono contribuire all'inquinamento ambientale.

4. **Emissioni**: Lo stampaggio a iniezione può emettere gas a effetto serra e altre sostanze inquinanti durante il processo di produzione, soprattutto se le fonti energetiche utilizzate non sono rinnovabili o pulite.

5. **Prodotti chimici e additivi**: L'uso di alcuni prodotti chimici, coloranti o additivi nel processo di stampaggio a iniezione può creare problemi ambientali se non vengono gestiti o smaltiti correttamente.

6. **Gestione del fine vita**: La corretta gestione del fine vita dei prodotti stampati a iniezione è fondamentale. Se i prodotti non vengono riciclati o smaltiti in modo responsabile, possono contribuire all'inquinamento ambientale.

Per mitigare l'impatto ambientale dello stampaggio a iniezione, i produttori possono implementare diverse strategie, come l'utilizzo di materiali eco-compatibili, l'ottimizzazione dei processi produttivi per l'efficienza energetica, l'implementazione di programmi di riciclo e l'esplorazione di soluzioni sostenibili per il fine vita dei loro prodotti. Inoltre, la consapevolezza dei consumatori e la gestione responsabile dei rifiuti svolgono un ruolo fondamentale nella riduzione dell'impatto ambientale dei prodotti stampati a iniezione.

Lo stampaggio a iniezione può essere reso più sostenibile utilizzando materiali riciclati, ottimizzando la progettazione dei pezzi per ridurre l'uso dei materiali e riducendo gli scarti attraverso pratiche di produzione efficienti.

Rendere lo stampaggio a iniezione più sostenibile comporta l'attuazione di varie strategie per ridurre l'impatto ambientale durante l'intero ciclo di vita dei prodotti. Ecco alcuni modi per rendere lo stampaggio a iniezione più sostenibile:

1. **Selezione del materiale**: Scegliere materiali sostenibili ed ecologici per lo stampaggio a iniezione. Optate per plastiche biodegradabili o riciclabili quando possibile e prendete in considerazione l'utilizzo di materiali a base biologica o a contenuto riciclato.

2. **Efficienza energetica**: Investire in macchine per lo stampaggio a iniezione ad alta efficienza energetica e ottimizzare i parametri di processo per ridurre al minimo il consumo di energia durante la produzione.

3. **Riduzione dei rifiuti**: Implementare strategie per ridurre la generazione di rifiuti durante la produzione. Ciò include l'ottimizzazione della progettazione degli stampi, dei sistemi di scorrimento e l'utilizzo dell'automazione per ridurre al minimo gli scarti.

4. **Riciclaggio**: Stabilire programmi di riciclaggio per raccogliere e rielaborare i materiali di scarto, le parti difettose e i corridori per riutilizzarli nella produzione. Utilizzare materiali riciclati quando possibile.

5. **Sistemi a ciclo chiuso**: Implementare sistemi a ciclo chiuso che riciclino e riutilizzino i rifiuti di plastica generati durante il processo di produzione.

6. **Progettazione del prodotto**: Ottimizzare la progettazione dei componenti per l'efficienza dei materiali, utilizzando meno materiale senza compromettere le prestazioni o la funzionalità. Considerare la progettazione per il disassemblaggio e il riciclaggio.

7. **Valutazione del ciclo di vita (LCA)**: Condurre valutazioni del ciclo di vita per comprendere l'impatto ambientale dei prodotti e identificare le aree di miglioramento del processo di produzione.

8. **Additivi ecologici**: Scegliere additivi, coloranti e coadiuvanti tecnologici ecocompatibili che hanno un impatto minore sull'ambiente.

9. **Energia rinnovabile**: Utilizzare fonti di energia rinnovabili per alimentare il processo di stampaggio a iniezione, come l'energia solare o eolica.

10. **Certificazioni verdi**: Ottenere certificazioni verdi per i prodotti che soddisfano specifici criteri ambientali, dimostrando un impegno per la sostenibilità.

11. **Collaborazione con i fornitori**: Collaborare con i fornitori e i produttori di materiali per garantire l'approvvigionamento e la produzione di materie prime sostenibili.

12. **Soluzioni di fine vita**: Sviluppare e promuovere soluzioni adeguate per la fine del ciclo di vita dei prodotti stampati a iniezione, come programmi di riciclaggio e metodi di smaltimento ecologici.

13. **Educazione e sensibilizzazione**: Educare i dipendenti e le parti interessate alle pratiche di sostenibilità e all'importanza della responsabilità ambientale.

14. **Imballaggio sostenibile**: Considerare la sostenibilità dei materiali di imballaggio utilizzati per la spedizione e lo stoccaggio dei prodotti stampati a iniezione.

15. **Approccio all'economia circolare**: Adottare un approccio di economia circolare, in cui i prodotti sono progettati per durare, essere riutilizzati e riciclati, per ridurre al minimo i rifiuti e il consumo di risorse.

Integrando queste pratiche sostenibili nel processo di stampaggio a iniezione, i produttori possono ridurre significativamente l'impatto ambientale delle loro operazioni e contribuire a un'industria manifatturiera più ecologica e responsabile. Le pratiche sostenibili di stampaggio a iniezione non sono vantaggiose solo per l'ambiente, ma anche per le aziende, in quanto migliorano l'efficienza, riducono i costi e attirano i clienti attenti all'ambiente.

Domande frequenti sullo stampaggio a iniezione di materie plastiche

Sì, Stampaggio ad iniezione può produrre pezzi di alta qualità con tolleranze ristrette, ma richiede un'attenta progettazione, la costruzione dello stampo e il controllo del processo per raggiungere il livello di precisione desiderato.

Sì, lo stampaggio a iniezione può essere utilizzato per produrre pezzi di alta qualità con tolleranze ristrette. Infatti, lo stampaggio a iniezione è noto per la sua capacità di ottenere dimensioni precise e costanti, che lo rendono adatto alla produzione di pezzi con tolleranze esigenti. Il processo prevede un controllo preciso di vari parametri, che consente di produrre pezzi con specifiche dimensionali ristrette.

Ecco alcuni fattori che contribuiscono a ottenere pezzi di alta qualità con tolleranze ristrette nello stampaggio a iniezione:

1. Progettazione e precisione degli utensili: La progettazione dello stampo svolge un ruolo fondamentale nel raggiungimento di tolleranze ristrette. Uno stampo ben progettato con una lavorazione di precisione assicura che le dimensioni del pezzo stampato siano accurate e costanti.

2. Materiale dello stampo e manutenzione: Materiali per stampi di alta qualità, come i materiali temprati steelsono utilizzati per mantenere la stabilità dimensionale per tutta la durata della produzione. La manutenzione regolare degli stampi assicura che rimangano in condizioni ottimali, evitando l'usura o la distorsione che potrebbero influire sulle tolleranze.

3. Controllo delle macchine per lo stampaggio a iniezione: Le moderne macchine per lo stampaggio a iniezione dispongono di sistemi di controllo avanzati che consentono di regolare con precisione la pressione di iniezione, la temperatura e la velocità di raffreddamento. Questo controllo garantisce una qualità costante dei pezzi da un colpo all'altro.

4. Selezione del materiale: La scelta del materiale appropriato con proprietà costanti è fondamentale. Materiali di qualità con basse variazioni aiutano a ottenere dimensioni coerenti dei pezzi.

5. Ottimizzazione del processo: Un'attenta ottimizzazione del processo di stampaggio a iniezione, compresi i profili di temperatura, la velocità di iniezione e il tempo di raffreddamento, garantisce che i pezzi vengano formati con variazioni minime ed entro le tolleranze specificate.

6. Misure di controllo della qualità: L'implementazione di misure rigorose di controllo della qualità in tutto il processo produttivo, come le ispezioni in corso d'opera e il controllo statistico dei processi, aiuta a identificare e correggere eventuali deviazioni dalle tolleranze desiderate.

7. Trattamento post-stampaggio: Alcuni pezzi possono richiedere trattamenti successivi allo stampaggio, come la ricottura o l'alleggerimento delle tensioni, per mantenere tolleranze strette e ridurre le variazioni dimensionali.

Lo stampaggio a iniezione è ampiamente utilizzato in settori in cui le tolleranze strette sono essenziali, come quello automobilistico, aerospaziale, elettronico, dei dispositivi medici e della meccanica di precisione. Tuttavia, il raggiungimento di tolleranze ristrette richiede un approccio attento e controllato, poiché le variazioni in qualsiasi parte del processo possono influire sulle dimensioni finali dei pezzi stampati. La collaborazione con professionisti esperti nello stampaggio a iniezione e l'impiego di misure di controllo della qualità garantiscono la produzione di pezzi di alta qualità con le tolleranze desiderate.

La scelta del materiale giusto per un progetto di stampaggio a iniezione dipende da diversi fattori, come l'uso previsto del pezzo, le condizioni operative e le proprietà richieste. È meglio consultare un produttore esperto di stampaggio a iniezione per determinare il materiale migliore per il progetto.

La scelta del materiale giusto per il progetto di stampaggio a iniezione è un passo fondamentale per garantire il successo e le prestazioni del prodotto finale. La scelta del materiale dipende da vari fattori, tra cui i requisiti specifici dell'applicazione, le proprietà meccaniche necessarie, le condizioni ambientali, la conformità alle normative e le considerazioni sui costi. Ecco i passaggi per aiutarvi a selezionare il materiale giusto per il vostro progetto di stampaggio a iniezione:

1. **Definire i requisiti del progetto**: Delineate chiaramente i requisiti e le specifiche funzionali del vostro prodotto. Considerate fattori quali la resistenza meccanica, la flessibilità, la resistenza chimica, la tolleranza alla temperatura, la stabilità ai raggi UV e qualsiasi standard normativo o industriale specifico applicabile.

2. **Valutazione delle proprietà dei materiali**: Comprendere le proprietà del materiale necessarie per soddisfare le esigenze del progetto. Ad esempio, se il vostro prodotto necessita di un'elevata resistenza agli urti, cercate materiali noti per la loro tenacità. Se è necessaria la trasparenza, considerare materiali con buone proprietà ottiche.

3. **Compatibilità del materiale con lo stampo**: Assicurarsi che il materiale selezionato sia compatibile con il progetto dello stampo, compreso l'intervallo di temperatura e i requisiti di finitura superficiale.

4. **Considerazioni sui costi**: Bilanciare i requisiti di prestazione con i vincoli di costo. Alcuni materiali ad alte prestazioni possono essere costosi, mentre altri possono offrire un buon compromesso tra prestazioni e costi.

5. **Base dati e risorse sui materiali**: Utilizzare i database dei materiali, le schede tecniche e le risorse dei fornitori di materiali. Essi forniscono informazioni preziose sulle proprietà dei materiali, sulle linee guida per la lavorazione e sulle potenziali applicazioni.

6. **Test di campioni e prototipi**: Eseguire prove a campione e prototipi con diversi materiali per valutarne le prestazioni in condizioni reali. Questo aiuta a identificare il materiale migliore che soddisfa i requisiti specifici del progetto.

7. **Impatto ambientale**: Considerate l'impatto ambientale dei materiali che state valutando. Cercate opzioni ecologiche, contenuti riciclati o materiali che possono essere facilmente riciclati dopo l'uso.

8. **Affidabilità del fornitore**: Lavorate con fornitori di materiali affidabili, in grado di fornire qualità e assistenza tecnica costanti per il materiale scelto.

9. **Conformità normativa**: Assicurarsi che il materiale soddisfi tutti i requisiti normativi o le certificazioni necessarie per il settore o l'applicazione.

10. **Scalabilità futura**: Considerare la scalabilità del materiale scelto se si prevede di espandere la produzione o di introdurre varianti del prodotto in futuro.

11. **Consultazione con esperti**: Chiedere consiglio a ingegneri esperti di stampaggio a iniezione o a specialisti dei materiali che possono offrire spunti di riflessione basati sulla loro competenza ed esperienza.

12. **Convalida del materiale**: Una volta scelto il materiale, è necessario eseguire una convalida e dei test approfonditi per verificare che soddisfi tutte le specifiche e i criteri di prestazione richiesti.

Considerando attentamente questi fattori e conducendo ricerche e test adeguati, è possibile selezionare il materiale più appropriato per il progetto di stampaggio a iniezione, assicurando che il prodotto finale funzioni in modo ottimale e soddisfi tutti i requisiti desiderati.

Per ridurre i costi dello stampaggio a iniezione, è importante ottimizzare la progettazione del pezzo per ridurre al minimo l'uso del materiale, semplificare la progettazione dello stampo e ridurre il numero di fasi di produzione. Inoltre, la scelta di un produttore con esperienza nello stampaggio a iniezione e una reputazione di qualità ed efficienza può contribuire a ridurre i costi.

La riduzione dei costi dello stampaggio a iniezione richiede un approccio strategico che tenga conto di vari aspetti del processo di produzione, della selezione dei materiali, dell'ottimizzazione del design e dell'efficienza produttiva. Ecco alcuni modi efficaci per ridurre i costi dello stampaggio a iniezione:

1. **Selezione del materiale**: Scegliere materiali economici che soddisfino i criteri di prestazione richiesti. Considerare l'uso di materiali riciclati o a base biologica, quando possibile, per ridurre i costi dei materiali.

2. **Ottimizzazione della progettazione**: Progettare il pezzo tenendo conto dello stampaggio a iniezione per ridurre al minimo l'uso di materiale e le complessità di produzione. Evitare le caratteristiche che aggiungono complessità non necessarie e aumentano i tempi di produzione.

3. **Volume e utensili**: Valutare le esigenze di volume di produzione. Per la produzione di grandi volumi, investire in stampi a più cavità può ridurre significativamente il costo per pezzo.

4. **Materiale dello stampo e manutenzione**: Investite in materiali per stampi di alta qualità per garantirne la durata e la longevità. Una manutenzione regolare degli stampi assicura che rimangano in condizioni ottimali, riducendo il rischio di difetti e tempi di inattività.

5. **Efficienza delle macchine per lo stampaggio a iniezione**: Utilizzare macchine efficienti dal punto di vista energetico che ottimizzino il consumo di energia durante il processo di stampaggio.

6. **Riduzione dei tempi di ciclo**: Ottimizzare il processo di stampaggio a iniezione per ridurre i tempi di ciclo. La riduzione al minimo del tempo di raffreddamento e l'ottimizzazione dei parametri di iniezione possono aumentare l'efficienza produttiva e ridurre i costi.

7. **Automazione**: Integrare l'automazione laddove possibile per ridurre i costi del lavoro manuale e migliorare l'efficienza produttiva complessiva.

8. **Riciclaggio e riduzione dei rifiuti**: Implementare programmi di riciclaggio dei materiali di scarto e di rifiuto per riutilizzarli nel processo produttivo, riducendo i costi dei materiali.

9. **Relazioni con i fornitori**: Costruire relazioni solide con i fornitori di materiali e i produttori di stampi per negoziare prezzi e condizioni migliori.

10. **Ingegneria del valore**: Esaminare e valutare continuamente il processo di progettazione e produzione per identificare le aree in cui è possibile risparmiare sui costi.

11. **Prototipi e test**: Eseguire prototipi e test approfonditi prima della produzione su larga scala per identificare e risolvere tempestivamente eventuali problemi di progettazione o produzione, evitando costose rielaborazioni successive.

12. **Principi di produzione snella**: Applicare i principi della produzione snella per ottimizzare il processo di produzione, eliminare gli sprechi e ridurre le attività non a valore aggiunto.

13. **Standardizzazione**: Standardizzare i componenti e i processi, ove possibile, per semplificare la produzione e ridurre la necessità di utensili o modifiche personalizzate.

14. **Controllo della qualità**: Implementare misure rigorose di controllo della qualità per ridurre al minimo i difetti, gli scarti e la necessità di rilavorazioni, che possono portare a un superamento dei costi.

15. **Impegni di volume**: Considerate accordi a lungo termine o impegni di volume con i fornitori per negoziare prezzi e condizioni più favorevoli.

Implementando queste misure di risparmio e adottando una mentalità di miglioramento continuo, è possibile ottimizzare il processo di stampaggio a iniezione e ridurre i costi di produzione complessivi, mantenendo la qualità e le prestazioni dei prodotti.

Sì, lo stampaggio a iniezione può essere utilizzato per produrre pezzi di grandi dimensioni, ma richiede attrezzature specializzate e stampi progettati per la produzione su larga scala.

Sì, lo stampaggio a iniezione può essere utilizzato per produrre pezzi di grandi dimensioni, ma ci sono alcune limitazioni e considerazioni da tenere presenti a causa delle dimensioni del pezzo e delle capacità del processo di stampaggio a iniezione.

La sfida principale nella produzione di pezzi di grandi dimensioni mediante stampaggio a iniezione è la gestione del flusso e del raffreddamento del materiale plastico fuso all'interno dello stampo. All'aumentare delle dimensioni del pezzo, il flusso del materiale diventa più difficile da controllare e i tempi di raffreddamento possono allungarsi, incidendo potenzialmente sui tempi del ciclo di produzione.

Ecco alcuni fattori da considerare quando si producono pezzi di grandi dimensioni con lo stampaggio a iniezione:

1. **Progettazione dello stampo**: Il design dello stampo deve essere attentamente progettato per adattarsi alle grandi dimensioni del pezzo. Potrebbero essere necessarie pareti dello stampo più spesse e robuste per resistere alle pressioni esercitate dalla plastica fusa durante l'iniezione.

2. **Pressione e velocità di iniezione**: Per garantire il corretto riempimento della cavità dello stampo di grandi dimensioni, possono essere necessarie pressioni e velocità di iniezione più elevate. L'unità di iniezione della macchina di stampaggio deve essere in grado di erogare la pressione e il volume necessari.

3. **Raffreddamento**: Il raffreddamento diventa più critico per i pezzi di grandi dimensioni, per evitare deformazioni e distorsioni. I canali di raffreddamento all'interno dello stampo devono essere progettati in modo strategico per facilitare un efficiente trasferimento di calore.

4. **Tempo di ciclo**: Il tempo di raffreddamento è un fattore significativo nel determinare il tempo di ciclo complessivo. Tempi di raffreddamento più lunghi per pezzi di grandi dimensioni possono influire sulle velocità di produzione e sul costo per pezzo.

5. **Selezione del materiale**: La scelta del materiale è importante quando si producono pezzi di grandi dimensioni. I materiali con buone proprietà di scorrimento e bassa viscosità sono da preferire per garantire il corretto riempimento dello stampo e ridurre il rischio di difetti.

6. **Dimensione della macchina**: La forza di serraggio e la dimensione dei pallini della macchina per lo stampaggio a iniezione devono essere sufficientemente grandi per adattarsi alle dimensioni e al peso del pezzo.

7. **Manipolazione ed espulsione**: I pezzi di grandi dimensioni possono richiedere attrezzature di movimentazione specializzate per l'espulsione e la post-elaborazione, in considerazione del loro peso e delle loro dimensioni.

8. **Torsione e ritiro**: I pezzi di grandi dimensioni sono più soggetti a deformazioni e ritiri durante il raffreddamento. Le considerazioni di progettazione e la scelta dei materiali possono aiutare a minimizzare questi effetti.

Sebbene lo stampaggio a iniezione possa essere utilizzato per produrre pezzi di grandi dimensioni, è essenziale lavorare con ingegneri e progettisti di stampi esperti che comprendano le sfide uniche associate alla produzione di pezzi di grandi dimensioni. Anche la prototipazione e i test approfonditi sono fondamentali per convalidare il progetto e ottimizzare il processo per la produzione su larga scala. In alcuni casi, altri processi produttivi come lo stampaggio rotazionale o la termoformatura possono essere più adatti alla produzione di pezzi molto grandi e dalle forme complesse.

Uno stampo a cavità singola produce un pezzo alla volta, mentre uno stampo a cavità multipla produce più pezzi in un unico ciclo, con conseguente aumento della produzione e riduzione del costo per pezzo.

La differenza tra uno stampo a cavità singola e uno stampo a cavità multipla sta nel numero di pezzi identici che possono produrre in un singolo ciclo del processo di stampaggio a iniezione. Questi stampi sono utilizzati nello stampaggio a iniezione per modellare il materiale plastico in pezzi finiti. Ecco un confronto tra i due tipi di stampi:

1. **Stampo a cavità singola**:

- Definizione: Uno stampo a cavità singola, come suggerisce il nome, ha una sola cavità o impronta che modella la plastica fusa in un unico pezzo durante ogni ciclo di stampaggio.

- Produzione: Uno stampo a cavità singola produce un pezzo per ciclo di iniezione. Ciò significa che per ogni ciclo di stampaggio, la macchina produce una sola unità del pezzo desiderato.

- Vantaggi: Gli stampi a cavità singola sono semplici e facili da produrre. Vengono utilizzati in genere per piccole produzioni, per la prototipazione o per la produzione di pezzi grandi e complessi che richiedono un'attenzione individuale.

2. **Stampo multi-cavità**:

- Definizione: Uno stampo multicavità contiene più cavità o impronte che consentono allo stampo di modellare più parti identiche in un unico ciclo di iniezione.

- Produzione: Uno stampo a più cavità può produrre più pezzi per ciclo di iniezione, a seconda del numero di cavità. Ad esempio, uno stampo a due cavità produce due pezzi per ciclo, uno stampo a quattro cavità produce quattro pezzi e così via.

- Vantaggi: Gli stampi a più cavità aumentano significativamente l'efficienza produttiva, poiché producono più pezzi nello stesso tempo. Sono ideali per i grandi volumi di produzione, quando è richiesta una grande quantità di pezzi identici. Contribuiscono a ridurre i costi di produzione per pezzo, in quanto il costo dello stampo viene distribuito su più pezzi.

**Riepilogo delle differenze chiave**:

- Gli stampi a cavità singola producono un pezzo per ciclo, mentre gli stampi a cavità multipla producono più pezzi identici per ciclo.

- Gli stampi a cavità singola sono adatti per piccole produzioni, prototipi o pezzi complessi, mentre gli stampi a cavità multipla sono ideali per la produzione di grandi volumi per ottimizzare l'efficienza e ridurre i costi.

- Gli stampi a più cavità richiedono processi produttivi più complessi e precisi, che li rendono più costosi rispetto agli stampi a cavità singola.

- La scelta tra stampi a cavità singola e stampi a cavità multipla dipende dai requisiti di produzione, dal volume di produzione, dalla complessità del pezzo e da considerazioni di costo. Per piccole produzioni o per pezzi specializzati, uno stampo a cavità singola potrebbe essere più appropriato. Per la produzione di grandi volumi, uno stampo a più cavità offre vantaggi significativi in termini di efficienza e convenienza.

Per garantire la qualità dei pezzi stampati a iniezione, è importante implementare un sistema di controllo qualità completo che includa test e ispezioni dei pezzi durante l'intero processo di produzione. È inoltre importante lavorare con un produttore esperto di stampaggio a iniezione con una reputazione di produzione di pezzi di alta qualità.

Garantire la qualità dei pezzi stampati a iniezione richiede un approccio completo che prevede un'attenta pianificazione, il controllo del processo e misure rigorose di controllo della qualità. Ecco alcuni passaggi essenziali per garantire la qualità dei pezzi stampati a iniezione:

1. **Progettazione per la producibilità (DFM)**: Iniziare con una progettazione ben ottimizzata del pezzo che tenga conto delle capacità e dei limiti dello stampaggio a iniezione. Ciò consente di evitare potenziali problemi di stampaggio e garantisce la producibilità del pezzo.

2. **Progettazione di stampi e attrezzaggio**: Collaborare con progettisti e produttori di stampi esperti per creare stampi di alta qualità che soddisfino le specifiche del pezzo e le tolleranze dimensionali. La costruzione corretta dello stampo e la lavorazione di precisione sono fondamentali per la qualità del pezzo.

3. **Selezione del materiale**: Scegliere il materiale giusto che soddisfi i requisiti meccanici, termici e chimici del pezzo. Verificare le proprietà e la qualità del materiale presso fornitori affidabili.

4. **Ottimizzazione del processo**: Controllare attentamente i parametri del processo di stampaggio a iniezione, tra cui temperatura, pressione, velocità di iniezione e tempo di raffreddamento. L'ottimizzazione del processo consente di ottenere una qualità costante dei pezzi e di ridurre al minimo le variazioni.

5. **Validazione e prototipazione**: Eseguire test approfonditi e convalidare il progetto del pezzo e lo stampo attraverso la prototipazione. Questa fase consente di identificare e risolvere potenziali problemi prima della produzione su larga scala.

6. **Controllo della qualità durante la produzione**: Implementare i controlli e le ispezioni di qualità durante la produzione. Monitorare regolarmente il processo di stampaggio per garantire che rimanga entro i parametri specificati.

7. **Controllo statistico del processo (SPC)**: Utilizzare le tecniche SPC per monitorare e analizzare i dati di produzione. Questo aiuta a identificare tempestivamente tendenze, deviazioni e potenziali problemi, consentendo azioni correttive tempestive.

8. **Ispezione e misurazione**: Utilizzare strumenti di misurazione accurati e apparecchiature di ispezione per verificare le dimensioni, le tolleranze e la finitura superficiale dei pezzi. Le ispezioni devono avvenire a intervalli regolari durante la produzione.

9. **Analisi dei difetti e indagine della causa principale**: Quando si verificano dei difetti, condurre un'analisi approfondita per identificare la causa principale. La risoluzione della causa principale impedisce il ripetersi di difetti simili nelle produzioni future.

10. **Formazione e sviluppo delle competenze**: Garantire che gli operatori e i tecnici siano adeguatamente formati e dispongano delle competenze necessarie per operare sulle presse a iniezione ed eseguire efficacemente le procedure di controllo qualità.

11. **Rintracciabilità**: Implementare un sistema di tracciabilità e rintracciabilità di ogni lotto di pezzi per mantenere la tracciabilità del prodotto e facilitare una risposta rapida a qualsiasi problema di qualità.

12. **Gestione della qualità dei fornitori**: Collaborare con fornitori affidabili per i materiali e gli altri componenti al fine di mantenere una qualità costante lungo tutta la catena di fornitura.

13. **Certificazioni e standard**: Rispettare gli standard industriali pertinenti e ottenere le certificazioni necessarie per dimostrare la qualità del prodotto e l'aderenza alle normative.

Integrando queste misure di garanzia della qualità nel processo di stampaggio a iniezione, è possibile garantire che i pezzi stampati soddisfino le specifiche richieste, funzionino come previsto e mantengano una qualità costante per tutta la produzione.

I tempi di realizzazione dei progetti di stampaggio a iniezione variano in base a diversi fattori, come la complessità del pezzo, le dimensioni del ciclo di produzione e la disponibilità di materiali e stampi. Un produttore di stampaggio a iniezione affidabile può fornire una stima più accurata dei tempi di realizzazione in base ai requisiti specifici del progetto.

I tempi di realizzazione dei progetti di stampaggio a iniezione possono variare in modo significativo in base a diversi fattori, tra cui la complessità del pezzo, le dimensioni del ciclo di produzione, la disponibilità di materiali e utensili, la capacità dell'azienda di stampaggio a iniezione ed eventuali requisiti aggiuntivi di finitura o post-lavorazione. In generale, i tempi di realizzazione dei progetti di stampaggio a iniezione possono essere suddivisi nelle seguenti fasi:

1. **Progettazione e produzione dello stampo**: Questa fase prevede la progettazione e la fabbricazione dello stampo a iniezione, che è un componente fondamentale per il processo di produzione. Il tempo necessario per la progettazione e la fabbricazione dello stampo può variare da poche settimane a diversi mesi, a seconda della complessità dello stampo e del carico di lavoro del produttore.

2. **Prototipazione e convalida**: Prima della produzione su larga scala, è comune creare prototipi del pezzo per verificarne il design, l'adattamento e il funzionamento. Il tempo necessario per la prototipazione e la convalida può variare, ma in genere viene completato in pochi giorni o poche settimane.

3. **Approvvigionamento e preparazione dei materiali**: I tempi di approvvigionamento dei materiali richiesti dipendono dalla disponibilità del materiale specifico e dai tempi di consegna del fornitore. In genere, i materiali possono essere reperiti in pochi giorni o in un paio di settimane.

4. **Corsa di produzione**: La produzione effettiva dei pezzi stampati a iniezione dipende dalla quantità richiesta. I cicli di produzione brevi con quantità ridotte possono essere completati in pochi giorni o settimane. Tuttavia, per i grandi volumi di produzione possono essere necessarie diverse settimane o addirittura mesi.

5. **Post-lavorazione e finitura**: Se sono necessarie fasi di post-lavorazione o di finitura, come la verniciatura, l'assemblaggio o l'imballaggio, i tempi di consegna si allungano di conseguenza.

6. **Spedizione e consegna**: Il tempo necessario per la spedizione e la consegna dipende dall'ubicazione dell'azienda di stampaggio a iniezione e dalla destinazione finale dei pezzi.

In sintesi, il tempo totale di realizzazione di un progetto di stampaggio a iniezione può variare da poche settimane a diversi mesi, con il fattore più significativo che contribuisce alla progettazione dello stampo e al processo di produzione. È essenziale lavorare a stretto contatto con l'azienda di stampaggio a iniezione e pianificare in anticipo per ridurre al minimo i tempi di consegna e garantire che la tempistica del progetto si allinei con il programma di produzione e le esigenze aziendali.

Uno stampo a canale caldo è dotato di un sistema di canali riscaldati che mantiene il materiale plastico in uno stato fuso, mentre uno stampo a canale freddo ha un sistema di canali separato che non viene riscaldato. Gli stampi a canale caldo offrono tempi di ciclo più rapidi e scarti ridotti, ma sono più costosi da produrre e mantenere.

Gli stampi a canale caldo e a canale freddo sono due tipi diversi di sistemi di stampaggio a iniezione utilizzati per convogliare la plastica fusa nella cavità dello stampo. La differenza fondamentale tra i due sistemi risiede nel modo in cui gestiscono il flusso di plastica e le guide (i canali che dirigono la plastica fusa dalla pressa a iniezione alle cavità dello stampo). Vediamo nel dettaglio quali sono i due sistemi:

**Stampo per corridore caldo**:

1. **Definizione**: In uno stampo a canale caldo, i canali attraverso i quali la plastica fusa fluisce dalla macchina di stampaggio a iniezione alle cavità dello stampo sono mantenuti a una temperatura elevata (riscaldati). La plastica all'interno del sistema a canale caldo rimane fusa anche durante il ciclo di stampaggio a iniezione, eliminando la necessità di solidificare i canali e di espellerli successivamente.

2. **Vantaggi**:

- Riduzione degli scarti: Gli stampi a canale caldo eliminano la necessità di guide di scorrimento, con conseguente riduzione degli scarti di materiale e dei costi.

- Tempo di ciclo più rapido: non essendoci corridori solidificati da rimuovere, il tempo di ciclo è spesso più rapido, con conseguente maggiore efficienza produttiva.

- Miglioramento della qualità dei pezzi: i sistemi a canale caldo aiutano a mantenere un flusso di fusione uniforme, riducendo le possibilità di difetti dei pezzi, come segni di cancello e linee di maglia.

3. **Applicazioni**: Gli stampi a canale caldo sono adatti alla produzione di grandi volumi e alle applicazioni in cui è fondamentale ridurre al minimo lo spreco di materiale e il tempo di ciclo.

**Stampo per corridore a freddo**:

1. **Definizione**: In uno stampo a canale freddo, i canali attraverso i quali la plastica fusa scorre dalla pressa a iniezione alle cavità dello stampo non sono riscaldati. La plastica all'interno dei canali si raffredda e si solidifica, e i canali solidificati vengono espulsi insieme al pezzo alla fine di ogni ciclo.

2. **Vantaggi**:

- Semplicità: Gli stampi a canale freddo hanno un design più semplice e sono in genere più convenienti per le piccole produzioni o per i pezzi con geometrie semplici.

- Flessibilità: Gli stampi a canale freddo consentono di cambiare facilmente colore e materiale, poiché i canali sono separati dal pezzo.

3. **Applicazioni**: Gli stampi a canale freddo sono spesso utilizzati per la produzione di volumi medio-bassi o quando è necessario cambiare il materiale tra una produzione e l'altra.

**Riepilogo delle differenze chiave**:

- Gli stampi a canale caldo hanno canali riscaldati che mantengono la plastica fusa, mentre gli stampi a canale freddo hanno canali non riscaldati che permettono alla plastica di solidificarsi sotto forma di canali.

- Gli stampi a canale caldo riducono gli sprechi di materiale, hanno tempi di ciclo più rapidi e migliorano la qualità dei pezzi, mentre gli stampi a canale freddo sono più semplici ed economici per le piccole produzioni o quando è necessario cambiare il materiale.

- Gli stampi a canale caldo sono comunemente utilizzati per la produzione di grandi volumi, mentre gli stampi a canale freddo sono adatti per la produzione di volumi medio-bassi o quando è richiesta la flessibilità del materiale.

Sì, lo stampaggio a iniezione può essere utilizzato per produrre pezzi ad alta resistenza e rigidità, ma richiede un'attenta selezione dei materiali e dei parametri di processo per ottenere le proprietà desiderate.

Sì, lo stampaggio a iniezione può essere utilizzato per produrre pezzi con resistenza e rigidità elevate, a condizione che venga scelto il materiale appropriato e che il design del pezzo sia ottimizzato per soddisfare i requisiti meccanici. La resistenza e la rigidità dei pezzi stampati a iniezione sono influenzate da diversi fattori:

1. **Selezione del materiale**: La scelta del materiale è fondamentale per determinare le proprietà meccaniche del pezzo finale. Per lo stampaggio a iniezione sono disponibili diversi tecnopolimeri ad alte prestazioni, come il nylon, il policarbonato, il polipropilene e l'ABS, che offrono resistenza e rigidità eccellenti.

2. **Riempitivi e rinforzi**: Alcuni materiali possono essere arricchiti con cariche e rinforzi, come fibre di vetro, fibre di carbonio o cariche minerali. Questi additivi possono migliorare significativamente la resistenza e la rigidità dei pezzi stampati a iniezione.

3. **Progettazione del pezzo**: Progettare il pezzo con uno spessore di parete sufficiente e con nervature o strutture di supporto adeguate può migliorarne la resistenza e la rigidità. Le nervature o i tasselli possono distribuire i carichi in modo più efficace, aumentando la rigidità del pezzo.

4. **Posizionamento della porta**: Un corretto posizionamento della porta può contribuire a ottimizzare il flusso di plastica fusa nello stampo, riducendo il rischio di punti deboli o difetti indotti dal flusso che possono compromettere la resistenza e la rigidità.

5. **Progettazione e produzione dello stampo**: Uno stampo ben progettato e fabbricato con precisione garantisce che il pezzo mantenga la sua precisione dimensionale, fondamentale per ottenere proprietà meccaniche costanti.

6. **Trattamenti post-stampaggio**: Alcuni trattamenti post-stampaggio, come la ricottura o l'alleggerimento delle tensioni, possono migliorare le proprietà meccaniche del pezzo e ridurre le tensioni interne, aumentando la resistenza e la rigidità.

7. **Controllo della qualità e ottimizzazione del processo**: L'implementazione di rigorose misure di controllo della qualità e l'ottimizzazione del processo di stampaggio a iniezione contribuiscono a garantire che ogni pezzo soddisfi le specifiche meccaniche desiderate.

Lo stampaggio a iniezione è ampiamente utilizzato per produrre pezzi ad alta resistenza e rigidità per vari settori, tra cui quello automobilistico, aerospaziale, elettronico e dei beni di consumo. Tuttavia, è essenziale lavorare a stretto contatto con ingegneri esperti di stampaggio a iniezione e specialisti dei materiali per selezionare il materiale giusto e ottimizzare il progetto del pezzo e il processo di produzione per ottenere le proprietà meccaniche desiderate. Inoltre, l'esecuzione di test e convalide sui prototipi aiuta a garantire che i pezzi finali stampati a iniezione soddisfino i criteri di resistenza e rigidità richiesti.

Per risolvere i problemi di stampaggio a iniezione, è importante capire la causa principale del problema e attuare azioni correttive come la regolazione dei parametri di processo, la modifica del progetto dello stampo o il cambio dei materiali. Un produttore esperto di stampaggio a iniezione può fornire preziose indicazioni e competenze per la risoluzione dei problemi.

La risoluzione dei problemi di stampaggio a iniezione richiede un approccio sistematico per identificare e risolvere i problemi alla radice. Quando ci si trova di fronte a problemi nel processo di stampaggio a iniezione, seguire questi passaggi per risolvere efficacemente i problemi:

1. **Definire il problema**: Definire chiaramente il problema specifico che si sta incontrando. Potrebbe trattarsi di difetti del pezzo, variazioni dimensionali, imperfezioni estetiche o qualsiasi altro problema legato allo stampaggio.

2. **Verifica dei parametri di processo**: Esaminare i parametri di processo della pressa a iniezione, quali temperatura, pressione, velocità di iniezione e tempo di raffreddamento. Assicurarsi che siano impostati correttamente e che rientrino nell'intervallo consigliato per il materiale e il progetto del pezzo.

3. **Ispezione dello stampo e dell'attrezzatura**: Esaminare lo stampo per individuare eventuali danni, usura o problemi al sistema di raffreddamento. Controllare l'allineamento e la pulizia dell'attrezzatura.

4. **Analisi del materiale**: Verificare il materiale utilizzato nel processo di stampaggio a iniezione. Verificare la presenza di contaminazione, umidità o variazioni delle proprietà del materiale che potrebbero contribuire al problema.

5. **Revisione del progetto del pezzo**: Valutare il progetto del pezzo per identificare eventuali caratteristiche che potrebbero causare il problema. Verificare la presenza di sezioni spesse, pareti sottili o angoli vivi che potrebbero causare difetti.

6. **Sistema di cancelli e guide**: Analizzare il design della porta e il sistema di canali. Una progettazione inadeguata del gate o delle configurazioni del canale può causare difetti legati al flusso.

7. **Impostazioni della macchina**: Controllare la pressione di iniezione, la contropressione, la velocità della vite e altre impostazioni della macchina. Regolarle se necessario per migliorare la qualità dei pezzi.

8. **Raffreddamento**: Esaminare il sistema di raffreddamento per verificare che rimuova efficacemente il calore dallo stampo e dalle parti.

9. **Monitoraggio dei processi**: Utilizzare strumenti di monitoraggio del processo come il controllo statistico del processo (SPC) per analizzare i dati di produzione e identificare tendenze o variazioni che possono contribuire al problema.

10. **Documentazione**: Conservare una documentazione dettagliata del processo di risoluzione dei problemi, comprese le modifiche apportate, i risultati e il loro impatto sulla qualità dei pezzi.

11. **Test e convalida**: Eseguire test e convalide con diverse impostazioni e parametri di processo per identificare le condizioni ottimali per una produzione di qualità.

12. **Consultare esperti**: Se non riuscite a identificare o risolvere il problema, consultate professionisti esperti di stampaggio a iniezione, esperti di materiali o progettisti di stampi che possono fornirvi spunti e soluzioni.

13. **Implementare le soluzioni**: Sulla base dell'analisi e dei risultati, implementare le modifiche necessarie per risolvere il problema e migliorare la qualità dei pezzi.

14. **Miglioramento continuo**: Stabilire un processo di miglioramento continuo, monitoraggio e manutenzione regolare per prevenire problemi simili in futuro.

Ricordate che la risoluzione dei problemi di stampaggio a iniezione può richiedere pazienza e test iterativi per identificare con successo la causa principale. Seguendo questi passaggi e lavorando in modo sistematico, è possibile risolvere efficacemente i problemi di stampaggio a iniezione e ottenere una produzione di pezzi costante e di alta qualità.