Serviço de moldagem por injeção de alta precisão

Peças personalizadas de moldagem por injeção de alta precisão

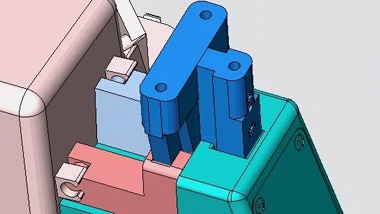

Injection molding A moldagem por injeção de alta precisão é um processo de fabrico amplamente utilizado em vários produtos, quer se trate de peças simples ou de componentes complexos, tais como os utilizados nas indústrias aeroespacial, médica e automóvel. A moldagem por injeção de alta precisão é uma tecnologia profissional que pode produzir peças finas e precisas com requisitos de tolerância rigorosos. Então, o que é a moldagem por injeção de alta precisão? Simplificando, é uma tecnologia que pode fabricar peças com dimensões precisas, lisas e com formas complexas. Esta tecnologia é crucial para aplicações que requerem uma precisão extremamente elevada, como microengrenagens, lentes ópticas ou componentes minúsculos de dispositivos médicos. Em seguida, vamos aprofundar as vantagens da moldagem por injeção de alta precisão, o seu âmbito de aplicação e os vários factores que afectam este processo em conjunto. Imagine que, sem esta tecnologia, muitos produtos de alta tecnologia das nossas vidas podem não ser exequíveis. Não se trata apenas de fabricar, mas também de explorar a inovação e as possibilidades. moldagem por injeção de alta precisão, este é realmente um trabalho técnico! Imaginemos que temos de utilizar esses moldes de super precisão, como a microinjecção, e moldes extremamente finos, para criar componentes com requisitos de tamanho extremamente rigorosos. Todo o processo é como uma dança a alta temperatura - o plástico derretido é injetado na cavidade do molde sob alta pressão e alta temperatura, preenchendo perfeitamente todos os cantos e formando a forma precisa que pretendemos,O que podemos fazer exatamente,> Fornecer amostras, desenhos e requisitos, e fornecer otimização de desenhos e apoio e eficiência de design,> Bom a otimizar a estrutura do molde de injeção e a fornecer serviços de desenvolvimento de moldes de alta eficiência,> De acordo com os requisitos da estrutura do produto e do desempenho do produto, projetar razoavelmente a estrutura do molde e cooperar com o software 3D para análise do fluxo do molde,>Com uma equipa de gestão de produção completa e equipamento, pode entregar a tempo e rapidamente numa semana,> Inspeção de entrada - preparação de material - montagem Online - montagem -, inspeção de produto final - expedição,A moldagem por injeção de alta precisão oferece vários benefícios, incluindo:,Qualidade melhorada: A moldagem por injeção de alta precisão produz peças com tolerâncias apertadas e geometrias precisas, resultando numa qualidade e consistência melhoradas.,Redução do desperdício: O processo minimiza o desperdício ao produzir peças com elevada precisão e ao reduzir a necessidade de operações secundárias, tais como o corte ou a moldagem por injeção: A moldagem por injeção de alta precisão reduz o tempo e os custos associados ao fabrico de peças complexas, eliminando a necessidade de processos adicionais: O processo é utilizado para o fabrico de peças como instrumentos cirúrgicos, componentes de cateteres e dispositivos implantáveis.,Aeroespacial: A moldagem por injeção de alta precisão é utilizada para fabricar peças como sensores, conectores e componentes eléctricos: O processo é utilizado para fabricar peças como micro-interruptores, conectores e caixas para dispositivos electrónicos.,Automóvel: A moldagem por injeção de alta precisão é utilizada para fabricar peças como engrenagens, sensores e conectores.,Vários factores podem afetar a qualidade e a consistência da moldagem por injeção de alta precisão, incluindo:,Seleção do material: A escolha do material afecta as propriedades mecânicas, o acabamento da superfície e a moldabilidade da peça. Os fabricantes devem selecionar materiais que cumpram as especificações desejadas e que sejam compatíveis com o molde e as condições de processamento: O design do molde deve ser optimizado para a moldagem por injeção de alta precisão, com especial atenção à minimização de quaisquer imperfeições que possam causar defeitos como deformações, marcas de afundamento ou linhas de fluxo: Os parâmetros do processo de moldagem por injeção de alta precisão, como a temperatura, a pressão e a taxa de arrefecimento, devem ser cuidadosamente controlados para evitar defeitos e garantir a consistência: O design da peça afecta a facilidade de moldagem e a qualidade do produto final. Os fabricantes devem ter em conta factores como a localização da porta, o ângulo de inclinação e a localização da linha de separação para garantir um processo de moldagem por injeção de alta precisão bem sucedido.,A moldagem por injeção de precisão é verdadeiramente um tesouro na indústria transformadora, permitindo que componentes complexos com requisitos de precisão extremamente elevados sejam apresentados na perfeição. Imagine que cada produto é como uma obra de arte cuidadosamente elaborada, com todos os pormenores perfeitamente adaptados. Há muitos segredos escondidos por detrás disto! Em primeiro lugar, é necessário equipamento avançado para o apoiar, estas máquinas são como facas cirúrgicas de precisão que podem injetar com precisão matérias-primas plásticas nos moldes. Naturalmente, os operadores destes dispositivos são veteranos experientes cujos olhos são como réguas, assegurando que cada passo é preciso e isento de erros. A seleção de materiais, a conceção de moldes, o ajuste de parâmetros e o planeamento de estruturas de componentes requerem um escrutínio repetido em cada passo, procurando a perfeição. Os instrumentos que salvam vidas na área da medicina, os principais componentes dos aviões, os produtos electrónicos de que não podemos prescindir no nosso dia a dia e muitos componentes de precisão na indústria automóvel podem ser fabricados através da tecnologia de moldagem por injeção de precisão. Desde que estes factores de influência sejam abordados um a um, não é difícil produzir peças de alta qualidade que satisfaçam os requisitos. Com a crescente procura de componentes personalizados e de elevado desempenho no mercado, a posição da tecnologia de moldagem por injeção de precisão tornar-se-á cada vez mais estável. O que é a moldagem por injeção de alta precisão e em que é que difere da moldagem por injeção convencional? A moldagem por injeção de alta precisão é um processo de fabrico avançado e especializado que se centra na produção de peças de plástico extremamente precisas e complexas com tolerâncias apertadas. É uma variação da moldagem por injeção convencional, mas com maior precisão e controlo sobre os parâmetros e o processo de moldagem. As principais diferenças entre a moldagem por injeção de alta precisão e a moldagem por injeção convencional são:,1. Tolerância e exatidão: A moldagem por injeção de alta precisão atinge tolerâncias muito mais apertadas e uma maior exatidão nas dimensões das peças moldadas. O processo é capaz de produzir peças com precisão ao nível do mícron, tornando-o adequado para aplicações que exigem especificações exactas.,2. Moldes e ferramentas: Na moldagem por injeção de alta precisão, o molde e as ferramentas utilizados são de maior qualidade e precisão do que os utilizados na moldagem por injeção convencional. Os moldes são frequentemente fabricados com recurso a técnicas de fabrico avançadas, como a maquinagem por descarga eléctrica (,), para garantir dimensões de cavidade precisas e consistentes.,3. Manuseamento de materiais: A Moldagem por Injeção de Alta Precisão envolve normalmente a utilização de polímeros de engenharia de alta qualidade e materiais especiais que oferecem uma melhor estabilidade dimensional e repetibilidade. Estes materiais são cuidadosamente selecionados para minimizar quaisquer variações potenciais durante o processo de moldagem.,4. Controlo do processo: A moldagem por injeção de alta precisão requer um controlo meticuloso do processo para manter condições estáveis e consistentes. Parâmetros como a temperatura, a pressão, a velocidade de injeção e o tempo de arrefecimento são monitorizados e regulados de perto para obter a qualidade e a precisão desejadas da peça.,5. Precisão da máquina: As máquinas utilizadas na moldagem por injeção de alta precisão são concebidas para proporcionar um melhor controlo do processo de injeção. Estão equipadas com controladores e sensores avançados para garantir uma injeção precisa e resultados repetíveis. such as those used in the aerospace, medical, and automotive industries. High precision injection molding is a professional technology that can produce fine and precise parts with strict tolerance requirements. So, what is high-precision injection molding? Simply put, it is a technology that can manufacture plastic parts with precise dimensions, smooth surfaces, and complex shapes. This technology is crucial for applications that require extremely high precision, such as micro gears, optical lenses, or tiny medical device components. Next, we will delve into the advantages of high-precision injection molding, its application scope, and various factors that affect this process together. Imagine that without this technology, many high-tech products in our lives may not be achievable. This is not just about manufacturing, but also about exploring innovation and possibilities.

O que é moldagem por injeção de alta precisão?

High precision injection molding, this is really a technical job! Imagine that we have to use those super precision machines, such as micro injection molding machines, and extremely fine molds, to create components with extremely strict size requirements. The whole process is like a dance under high temperature - molten plastic is injected into the mold cavity under high pressure and high temperature, perfectly filling every corner and forming the precise shape we want.

Você sabe o que? Esse processo pode trazer muitos benefícios. Em primeiro lugar, a qualidade melhorou significativamente, com cada componente se assemelhando a uma obra de arte meticulosamente trabalhada. Em segundo lugar, o desperdício foi reduzido e a utilização de recursos tornou-se mais eficiente, o que também é uma boa notícia para o meio ambiente. Por fim, a eficiência também aumentou, a velocidade de produção é mais rápida e não é mais necessário atender à demanda do mercado.

So, when you pick up a delicate and flawless product, think about the magic of high-precision injection molding behind it!

Design, fabricação de moldes de injeção de alta precisão, produção e montagem

What exactly can we do

conceção de moldes

>Provide samples, drawings and requirements, and provide drawing optimization and design support and efficiency

>Good at optimizing injection mold structure and providing high-efficiency mold development services

Fabrico de moldes

>According to the requirements of product structure and product performance, reasonably design the mold structure and cooperate with 3D software for mold flow analysis

>Use 3D laser plate printing to make your samples meet the requirements at one time

Produção de produtos

>Batch production after sample determination

>With a complete production management team and equipment, it can deliver on time and quickly as soon as one week

Montagem do produto

>Incoming inspection - material preparation - assembly Online - assembly - finished product inspection - shipment

Os benefícios da moldagem por injeção de alta precisão

High-precision injection molding offers several benefits, including:

Improved quality: High-precision injection molding produces parts with tight tolerances and precise geometries, resulting in improved quality and consistency.

Reduced waste: The process minimizes waste by producing parts with high accuracy and reducing the need for secondary operations, such as trimming or machining.

Increased efficiency: High-precision injection molding reduces the time and cost associated with manufacturing complex parts by eliminating the need for additional processes.

Cost-effective: High-precision injection molding is cost-effective for producing small and intricate parts in high volumes.

Aplicações de moldagem por injeção de alta precisão

High-precision injection molding is used in various applications, including:

Medical devices: The process is used to manufacture parts such as surgical instruments, catheter components, and implantable devices.

Aerospace: High-precision injection molding is used to manufacture parts such as sensors, connectors, and electrical components.

Electronics: The process is used to manufacture parts such as micro switches, connectors, and housings for electronic devices.

Automotive: High-precision injection molding is used to manufacture parts such as gears, sensors, and connectors.

Fatores que afetam a moldagem por injeção de alta precisão

Several factors can affect the quality and consistency of high-precision injection molding, including:

Material selection: The choice of material affects the part's mechanical properties, surface finish, and moldability. Manufacturers must select materials that meet the desired specifications and are compatible with the mold and processing conditions.

Mold design: The mold design must be optimized for high-precision injection molding, with particular attention to minimizing any imperfections that can cause defects such as warping, sink marks, or flow lines.

Processing parameters: The high-precision injection molding process parameters, such as temperature, pressure, and cooling rate, must be carefully controlled to prevent defects and ensure consistency.

Part design: The design of the part affects the ease of molding and the quality of the final product. Manufacturers must consider factors such as gate location, draft angle, and parting line location to ensure a successful high-precision injection molding process.

Peças plásticas personalizadas por moldagem por injeção de alta precisão

Precision injection molding is truly a treasure in the manufacturing industry, allowing complex components with extremely high precision requirements to be perfectly presented. Imagine that every product is like a carefully crafted work of art, with every detail perfectly matched. There are many secrets hidden behind this!

Firstly, advanced equipment is needed to support it, these machines are like precision surgical knives that can accurately inject plastic raw materials into molds. Of course, the operators of these devices are experienced veterans whose eyes are like rulers, ensuring that every step is precise and error free. Selecting materials, designing molds, adjusting parameters, and planning component structures require repeated scrutiny at every step, striving for perfection.

You know what? The life-saving instruments in the medical field, key components on airplanes, electronic products that we cannot do without in our daily lives, and many precision components in the automotive industry may all be manufactured through precision injection molding technology. As long as these influencing factors are addressed one by one, it is not difficult to produce high-quality parts that meet the requirements. With the increasing demand for personalized and high-performance components in the market, the position of precision injection molding technology will only become more and more stable.

So, next time you see those exquisitely crafted products, why not think about the precision injection molding technology they may contain? Do you think they are even more precious?

Perguntas frequentes sobre moldagem por injeção de alta precisão

High-Precision Injection Molding is an advanced and specialized manufacturing process that focuses on producing extremely accurate and intricate plastic parts with tight tolerances. It is a variation of conventional injection molding, but with greater precision and control over the molding parameters and process.

The key differences between High-Precision Injection Molding and conventional injection molding are:

1. Tolerance and Accuracy: High-Precision Injection Molding achieves much tighter tolerances and higher accuracy in the dimensions of the molded parts. The process is capable of producing parts with micron-level precision, making it suitable for applications that demand exacting specifications.

2. Mold and Tooling: In High-Precision Injection Molding, the mold and tooling used are of higher quality and precision compared to those used in conventional injection molding. The molds are often made using advanced manufacturing techniques like CNC machining or electrical discharge machining (EDM) to ensure precise and consistent cavity dimensions.

3. Material Handling: High-Precision Injection Molding typically involves the use of high-grade engineering polymers and specialty materials that offer improved dimensional stability and repeatability. These materials are carefully selected to minimize any potential variations during the molding process.

4. Process Control: High-Precision Injection Molding requires meticulous process control to maintain stable and consistent conditions. Parameters such as temperature, pressure, injection speed, and cooling time are closely monitored and regulated to achieve the desired part quality and accuracy.

5. Machine Precision: Machines used for High-Precision Injection Molding are designed to provide enhanced control over the injection process. They are equipped with advanced controllers and sensors to ensure precise injection and repeatable results.

6. Pós-processamento: Após a moldagem, as peças moldadas por injeção de alta precisão podem ser submetidas a etapas adicionais de pós-processamento, como corte, maquinagem ou montagem, para atingir as dimensões e caraterísticas finais necessárias. 7. Aplicações: A moldagem por injeção de alta precisão é normalmente utilizada em indústrias onde as tolerâncias e a precisão rigorosas são essenciais, tais como dispositivos médicos, componentes aeroespaciais, conectores electrónicos, lentes ópticas, microfluídica e outros produtos de engenharia de precisão. A moldagem por injeção de alta precisão permite aos fabricantes produzir componentes intrincados e altamente precisos que satisfazem os requisitos rigorosos de aplicações avançadas, proporcionando um desempenho fiável e consistente.,Quais são as vantagens de utilizar a moldagem por injeção de alta precisão no fabrico?,A moldagem por injeção de alta precisão oferece várias vantagens no fabrico, tornando-a a escolha preferida para aplicações que exigem tolerâncias apertadas e peças de alta qualidade. Algumas das principais vantagens da utilização da moldagem por injeção de alta precisão incluem:,1. Precisão superior das peças: A moldagem por injeção de alta precisão permite obter tolerâncias extremamente apertadas e dimensões precisas das peças, garantindo que as peças fabricadas cumprem as especificações e requisitos exactos.,2. Consistência e repetibilidade: O processo proporciona uma excelente consistência e repetibilidade de peça para peça, resultando numa qualidade e desempenho uniformes do produto ao longo de toda a produção.,3. Redução do desperdício de material: Com a sua elevada exatidão e controlo preciso, a moldagem por injeção de alta precisão minimiza o desperdício de material, conduzindo a poupanças de custos e a um fabrico amigo do ambiente.,4. Geometria complexa da peça: O processo pode produzir geometrias de peças intrincadas e complexas com grande precisão, permitindo designs inovadores e funcionalidade avançada.,5. Acabamento de superfície melhorado: A moldagem por injeção de alta precisão consegue obter acabamentos de superfície suaves e precisos, eliminando a necessidade de processos de acabamento secundários em muitos casos.,6. Moldagem multi-cavidades: O controlo preciso do processo de moldagem permite moldes com várias cavidades, possibilitando a produção simultânea de várias peças idênticas em cada ciclo de moldagem, aumentando a eficiência da produção.,7. Materiais de alta qualidade: A Moldagem por Injeção de Alta Precisão utiliza polímeros de engenharia de alta qualidade e materiais especiais com estabilidade dimensional melhorada, melhorando o desempenho geral das peças finais.,8. Desempenho melhorado do produto: O processo de moldagem preciso garante que as peças têm dimensões consistentes e precisas, levando a um melhor desempenho e fiabilidade do produto.,9. Redução dos passos de montagem: A elevada precisão das peças moldadas por injeção de alta precisão reduz frequentemente a necessidade de processos de montagem secundários, simplificando a produção e reduzindo os custos de mão de obra.,10. Flexibilidade de design: Os fabricantes podem obter designs de peças intrincados e inovadores, uma vez que a Moldagem por Injeção de Alta Precisão permite a produção de caraterísticas de tamanho micro e formas complexas.,11. Prazos de execução mais curtos: A redução da necessidade de pós-processamento e de operações secundárias, juntamente com a melhoria dos tempos de ciclo, pode levar a prazos de entrega mais curtos para o fabrico.,12. Vasta gama de aplicações: A moldagem por injeção de alta precisão é adequada para uma gama diversificada de indústrias e aplicações, incluindo dispositivos médicos, eletrónica, componentes automóveis, ótica, microfluídica e muito mais. No geral, as vantagens da moldagem por injeção de alta precisão fazem dela a escolha ideal para a produção de peças de alta qualidade, precisas e complexas em várias indústrias onde a precisão e a consistência são requisitos críticos. O processo de Moldagem por Injeção de Alta Precisão envolve várias etapas, cada uma meticulosamente controlada para obter peças de plástico precisas e complexas com tolerâncias apertadas. Eis uma explicação passo a passo do processo:,Passo 1: Conceção e preparação do molde,- O primeiro passo é conceber o molde, tendo em conta a geometria desejada da peça, as tolerâncias e a seleção de materiais.,- A moldagem por injeção de alta precisão requer moldes com materiais de alta qualidade e maquinagem precisa para alcançar a precisão desejada da peça.,- O molde é então preparado, limpo e revestido com agentes desmoldantes para facilitar a ejeção da peça após a moldagem.,Passo 2: Seleção de materiais,- Os polímeros de engenharia de alta qualidade e os materiais especiais são selecionados com base na aplicação específica e nos requisitos da peça. As propriedades dos materiais, tais como as caraterísticas de fluxo, a estabilidade térmica e a estabilidade dimensional, são fundamentais para obter uma elevada precisão nas peças finais.,Passo 3: Preparação do material,- Os materiais selecionados são cuidadosamente secos para remover qualquer teor de humidade que possa afetar o processo de moldagem e a qualidade da peça,Passo 4: Configuração da máquina de moldagem por injeção,- A máquina de moldagem por injeção é configurada e o molde é fixado firmemente na máquina.,- A temperatura, a pressão, a velocidade de injeção e outros parâmetros são cuidadosamente definidos e monitorizados para um controlo preciso durante o processo de moldagem.,Passo 5: Injeção,- O material é introduzido na unidade de injeção da máquina, onde é fundido e homogeneizado. O material fundido é então injetado na cavidade do molde com alta pressão e velocidade, enchendo a cavidade com a quantidade exacta de material necessária para a peça.,Passo 6: Embalagem e arrefecimento,- Após o enchimento da cavidade, pode ser aplicada uma fase de embalagem para garantir que o molde está completamente cheio e que qualquer retração é compensada. O molde é então arrefecido para solidificar o material, o que pode demorar mais tempo do que na moldagem por injeção normal, devido à precisão necessária.,Passo 7: Ejeção da peça,- Assim que o material tiver solidificado e arrefecido suficientemente, o molde é aberto e as peças são ejectadas.,- A ejeção cuidadosa é crucial para evitar quaisquer danos nas caraterísticas precisas das peças.,Passo 8: Pós-processamento (opcional),- Dependendo dos requisitos específicos, as peças moldadas por injeção de alta precisão podem ser submetidas a passos adicionais de pós-processamento, tais como corte, maquinagem ou montagem, para atingir as dimensões e caraterísticas finais necessárias,Passo 9: Inspeção da qualidade,- Cada peça é inspeccionada quanto à sua precisão dimensional e qualidade, utilizando várias técnicas de medição e ensaio,- As peças que cumprem as especificações exigidas são aprovadas para utilização posterior ou expedição, enquanto quaisquer defeitos ou peças fora de tolerância são rejeitadas ou retrabalhadas.,Passo 10: Embalagem e expedição,- Por fim, as peças moldadas por injeção de alta precisão aprovadas são embaladas e preparadas para expedição ou montagem posterior, dependendo dos requisitos de fabrico.,- Todo o processo é realizado com um controlo rigoroso e atenção ao pormenor para alcançar o elevado nível de precisão e exatidão pelo qual a moldagem por injeção de alta precisão é conhecida.,- Que indústrias utilizam normalmente a moldagem por injeção de alta precisão para os seus produtos?

7. Applications: High-Precision Injection Molding is commonly used in industries where stringent tolerances and accuracy are essential, such as medical devices, aerospace components, electronic connectors, optical lenses, microfluidics, and other precision-engineered products.

Overall, the primary distinction between High-Precision Injection Molding and conventional injection molding lies in the level of precision and accuracy achieved in the final parts. High-Precision Injection Molding allows manufacturers to produce intricate and highly accurate components that meet the strict requirements of advanced applications, providing reliable and consistent performance.

High-Precision Injection Molding offers several advantages in manufacturing, making it a preferred choice for applications that demand tight tolerances and high-quality parts. Some of the key advantages of using High-Precision Injection Molding include:

1. Superior Part Accuracy: High-Precision Injection Molding can achieve extremely tight tolerances and precise part dimensions, ensuring that the manufactured parts meet exacting specifications and requirements.

2. Consistency and Repeatability: The process provides excellent part-to-part consistency and repeatability, resulting in uniform product quality and performance throughout the production run.

3. Reduced Material Waste: With its high accuracy and precise control, High-Precision Injection Molding minimizes material waste, leading to cost savings and environmentally friendly manufacturing.

4. Complex Part Geometry: The process can produce intricate and complex part geometries with great accuracy, allowing for innovative designs and advanced functionality.

5. Enhanced Surface Finish: High-Precision Injection Molding can achieve smooth and precise surface finishes, eliminating the need for secondary finishing processes in many cases.

6. Multi-Cavity Molding: The precise control of the molding process allows for multi-cavity molds, enabling the simultaneous production of multiple identical parts in each molding cycle, increasing production efficiency.

7. High-Quality Materials: High-Precision Injection Molding uses high-grade engineering polymers and specialty materials with improved dimensional stability, enhancing the overall performance of the final parts.

8. Improved Product Performance: The precise molding process ensures that the parts have consistent and accurate dimensions, leading to better product performance and reliability.

9. Reduced Assembly Steps: The high accuracy of High-Precision Injection Molded parts often reduces the need for secondary assembly processes, simplifying production and reducing labor costs.

10. Design Flexibility: Manufacturers can achieve intricate and innovative part designs, as High-Precision Injection Molding allows for the production of micro-sized features and complex shapes.

11. Shorter Lead Times: The reduced need for post-processing and secondary operations, along with improved cycle times, can lead to shorter overall lead times for manufacturing.

12. Wide Range of Applications: High-Precision Injection Molding is suitable for a diverse range of industries and applications, including medical devices, electronics, automotive components, optics, microfluidics, and more.

Overall, the advantages of High-Precision Injection Molding make it an ideal choice for producing high-quality, accurate, and complex parts in various industries where precision and consistency are critical requirements.

Certainly! The process of High-Precision Injection Molding involves several steps, each meticulously controlled to achieve accurate and intricate plastic parts with tight tolerances. Here's a step-by-step explanation of the process:

Step 1: Mold Design and Preparation

- The first step is to design the mold, considering the desired part geometry, tolerances, and material selection.

- High-Precision Injection Molding requires molds with high-quality materials and precise machining to achieve the desired part accuracy.

- The mold is then prepared, cleaned, and coated with release agents to facilitate easy part ejection after molding.

Step 2: Material Selection

- High-grade engineering polymers and specialty materials are selected based on the specific application and part requirements.

- The material properties, such as flow characteristics, thermal stability, and dimensional stability, are critical for achieving high precision in the final parts.

Step 3: Material Preparation

- The selected materials are dried thoroughly to remove any moisture content that could affect the molding process and part quality.

Step 4: Injection Molding Machine Setup

- The injection molding machine is set up, and the mold is clamped securely into the machine.

- Temperature, pressure, injection speed, and other parameters are carefully set and monitored for precise control during the molding process.

Step 5: Injection

- The material is fed into the injection unit of the machine, where it is melted and homogenized.

- The molten material is then injected into the mold cavity with high pressure and speed, filling the cavity with the exact amount of material required for the part.

Step 6: Packing and Cooling

- After the cavity is filled, a packing phase may be applied to ensure that the mold is completely filled and that any shrinkage is compensated.

- The mold is then cooled to solidify the material, which can take longer than in standard injection molding due to the precision required.

Step 7: Part Ejection

- Once the material has solidified and cooled sufficiently, the mold is opened, and the parts are ejected.

- Careful ejection is crucial to avoid any damage to the precise features of the parts.

Step 8: Post-Processing (Optional)

- Depending on the specific requirements, High-Precision Injection Molded parts may undergo additional post-processing steps, such as trimming, machining, or assembly, to achieve the final required dimensions and features.

Step 9: Quality Inspection

- Each part is inspected for dimensional accuracy and quality using various measuring and testing techniques.

- Parts that meet the required specifications are approved for further use or shipment, while any defects or out-of-tolerance parts are rejected or reworked.

Step 10: Packaging and Shipment

- Finally, the approved High-Precision Injection Molded parts are packaged and prepared for shipment or further assembly, depending on the manufacturing requirements.

The entire process is carried out with strict process control and attention to detail to achieve the high level of precision and accuracy that High-Precision Injection Molding is known for.

A moldagem por injeção de alta precisão é utilizada em várias indústrias que requerem peças com tolerâncias extremamente apertadas, geometrias complexas e acabamentos de alta qualidade. O processo é preferido para aplicações em que a precisão e a consistência são fundamentais. Algumas das indústrias que normalmente utilizam a Moldagem por Injeção de Alta Precisão para os seus produtos incluem:,1. Medicina e cuidados de saúde: A indústria médica requer frequentemente peças pequenas, precisas e complexas para dispositivos médicos, instrumentos cirúrgicos, sistemas de administração de medicamentos e equipamento de diagnóstico.,2. Eletrónica e Eléctrica: A indústria eletrónica utiliza a Moldagem por Injeção de Alta Precisão para produzir componentes complexos, tais como conectores, micro-interruptores, sensores e outras peças electrónicas.,3. Automóvel: No sector automóvel, a Moldagem por Injeção de Alta Precisão é utilizada para fabricar componentes críticos como peças do sistema de combustível, sensores, conectores e componentes interiores com tolerâncias apertadas e acabamentos de alta qualidade.,4. Setor aeroespacial: A indústria aeroespacial exige precisão e fiabilidade nos seus componentes. A Moldagem por Injeção de Alta Precisão é utilizada para produzir peças para aviões, satélites e equipamento de exploração espacial.,5. Ótica e fotónica: Para aplicações em ótica, fotónica e dispositivos de imagem, a Moldagem por Injeção de Alta Precisão é utilizada para produzir lentes, filtros ópticos e dispositivos microfluídicos.,6. Microfluídica e Lab-on-a-Chip: A Moldagem por Injeção de Alta Precisão é crucial para a produção de dispositivos microfluídicos e sistemas lab-on-a-chip utilizados na investigação biomédica, diagnóstico e testes no local de prestação de cuidados.,7. Equipamento industrial: Os fabricantes de maquinaria e equipamento industrial utilizam a moldagem por injeção de alta precisão para criar componentes de precisão com elevada precisão e durabilidade.,8. Eletrónica de consumo: A moldagem por injeção de alta precisão é normalmente utilizada na eletrónica de consumo para a produção de peças precisas e complexas para smartphones, computadores portáteis, câmaras e dispositivos portáteis.,9. Telecomunicações: A indústria das telecomunicações utiliza a moldagem por injeção de alta precisão para fabricar componentes como conectores, fibras ópticas e dispositivos de comunicação.,10. Defesa e militar: A Moldagem por Injeção de Alta Precisão é aplicada no sector da defesa para produzir componentes críticos para equipamento militar e armamento.,11. Robótica: A indústria robótica utiliza a Moldagem por Injeção de Alta Precisão para criar peças complexas para robôs e sistemas robóticos.,12. Embalagem: A Moldagem por Injeção de Alta Precisão é utilizada na indústria de embalagens para criar fechos, tampas e outros componentes de embalagem precisos.,Estes são apenas alguns exemplos de indústrias que beneficiam da Moldagem por Injeção de Alta Precisão. O processo é amplamente utilizado em vários sectores onde a precisão, a consistência e os componentes de alta qualidade são essenciais para satisfazer os requisitos rigorosos das aplicações modernas.,Que tipos de materiais são normalmente utilizados na moldagem por injeção de alta precisão?,Na moldagem por injeção de alta precisão, é utilizada uma vasta gama de materiais para satisfazer os requisitos específicos das aplicações pretendidas. A escolha do material depende de factores como as propriedades desejadas da peça, os requisitos funcionais, as condições ambientais e as normas da indústria. Alguns dos materiais normalmente utilizados na moldagem por injeção de alta precisão incluem:,1. Termoplásticos de engenharia: Os termoplásticos de engenharia de elevado desempenho, tais como PEEK (Poliéter Éter Cetona), PEI (Polieterimida), PPS (Sulfureto de Polifenileno) e PPSU (Polifenilsulfona), são frequentemente utilizados devido às suas excelentes propriedades mecânicas e térmicas.,2. Borracha de silicone líquida (LSR): A LSR é uma escolha popular para produzir peças flexíveis, duráveis e biocompatíveis utilizadas em dispositivos médicos, produtos para bebés e aplicações de vedação.,3. Elastómeros termoplásticos (TPE): Os TPE, também conhecidos como borrachas termoplásticas, oferecem uma combinação de propriedades da borracha e do plástico. São utilizados em aplicações que requerem flexibilidade, elasticidade e resistência química.,4. ABS (Acrilonitrilo Butadieno Estireno): O ABS é um termoplástico de engenharia versátil e amplamente utilizado, conhecido pela sua boa resistência ao impacto, tenacidade e estabilidade dimensional.,5. PC (Policarbonato): O PC é valorizado pela sua elevada resistência ao impacto, clareza ótica e resistência ao calor, tornando-o adequado para aplicações em ótica e eletrónica.,6. PMMA (Polimetacrilato de metilo): O PMMA, vulgarmente conhecido como acrílico ou plexiglass, é utilizado para peças transparentes ou translúcidas devido à sua clareza ótica e excelente transmissão de luz.,7. POM (polioximetileno): O POM é um plástico de engenharia de alta resistência com baixa fricção e boa estabilidade dimensional, tornando-o adequado para engrenagens de precisão e componentes mecânicos.,8. PA (Nylon): O nylon é conhecido pela sua dureza, resistência ao desgaste e excelentes propriedades mecânicas, o que o torna adequado para uma vasta gama de aplicações.,9. PBT (Tereftalato de polibutileno): O PBT é frequentemente utilizado pelas suas boas propriedades eléctricas, estabilidade dimensional e resistência a produtos químicos.,10. PSU (Polisulfona): A PSU é um plástico de engenharia de alta temperatura com excelente resistência química e estabilidade hidrolítica, normalmente utilizado em aplicações médicas e aeroespaciais.,11. PEEK (Poliéter Éter Cetona): O PEEK é um termoplástico de alto desempenho com propriedades mecânicas, térmicas e químicas excepcionais, adequado para aplicações exigentes nas indústrias aeroespacial, médica e automóvel.,12. Polímero de cristais líquidos (LCP): O LCP oferece uma excelente força, resistência química e estabilidade dimensional, o que o torna adequado para conectores e componentes eléctricos de alta precisão. Estes são apenas alguns exemplos de materiais normalmente utilizados na moldagem por injeção de alta precisão. Os fabricantes podem escolher entre uma vasta seleção de materiais, cada um com as suas propriedades únicas, para obter as caraterísticas necessárias para os seus componentes de alta precisão. A seleção de materiais é um aspeto crítico do processo e baseia-se num conhecimento profundo das exigências da aplicação e dos requisitos de desempenho.,Como é que a moldagem por injeção de alta precisão contribui para melhorar a qualidade e a consistência dos produtos?,A moldagem por injeção de alta precisão desempenha um papel significativo na melhoria da qualidade e da consistência dos produtos, oferecendo um nível de precisão, repetibilidade e controlo que não é facilmente alcançável com os processos de moldagem convencionais. Eis várias maneiras pelas quais a moldagem por injeção de alta precisão contribui para melhorar a qualidade e a consistência dos produtos:,1. Tolerâncias mais apertadas: A Moldagem por Injeção de Alta Precisão pode atingir tolerâncias extremamente apertadas, por vezes na ordem dos microns. Este nível de precisão garante que as peças finais cumprem as especificações exactas e têm um desempenho consistente dentro dos limites exigidos.,2. Dimensões uniformes das peças: O processo proporciona uma excelente consistência e repetibilidade de peça para peça. Cada peça moldada é produzida com dimensões exactas, resultando num produto mais uniforme que funciona de forma consistente ao longo de toda a produção.,3. Variabilidade reduzida: A elevada precisão e o controlo do processo na Moldagem por Injeção de Alta Precisão minimizam as variações entre as peças individuais, levando à redução de defeitos e desperdícios.,4. Mínimo empenamento e contração: Com um controlo preciso da temperatura e das taxas de arrefecimento, a moldagem por injeção de alta precisão minimiza os problemas de empenamento e retração que podem afetar negativamente a qualidade das peças.,5. Acabamento de superfície melhorado: A moldagem por injeção de alta precisão consegue obter acabamentos de superfície suaves e precisos, reduzindo a necessidade de etapas adicionais de pós-processamento, como o polimento ou a maquinagem.,6. Eliminação de defeitos: A precisão do processo de moldagem e a utilização de moldes de alta qualidade ajudam a reduzir defeitos comuns como marcas de afundamento, flash e vestígios de portão, levando a peças de maior qualidade.,7. Propriedades consistentes do material: O processo utiliza polímeros de engenharia de alta qualidade e materiais especiais com excelente estabilidade dimensional e consistência. Isto assegura que as propriedades do material permanecem uniformes em todas as peças.,8. Colocação precisa do material: A moldagem por injeção de alta precisão permite um controlo preciso do fluxo e da colocação do material na cavidade do molde, garantindo que cada caraterística da peça é formada com precisão.,9. Moldagem multi-cavidades: O processo suporta moldes com várias cavidades, permitindo a produção simultânea de várias peças idênticas em cada ciclo de moldagem, garantindo a consistência na qualidade e no desempenho da peça.,10. Requisitos de montagem reduzidos: A elevada precisão das peças moldadas por injeção de alta precisão reduz frequentemente a necessidade de processos de montagem secundários, eliminando potenciais desalinhamentos ou defeitos introduzidos durante a montagem.,11. Melhoria do desempenho do produto: As dimensões consistentes e precisas das peças moldadas por injeção de alta precisão conduzem a um melhor desempenho e fiabilidade do produto, satisfazendo os requisitos rigorosos de aplicações exigentes.,12. Prazos de entrega mais curtos: A redução da necessidade de pós-processamento e de operações secundárias, juntamente com a melhoria dos tempos de ciclo, pode levar a prazos de entrega mais curtos para o fabrico. Em geral, a moldagem por injeção de alta precisão oferece aos fabricantes a capacidade de produzir peças de alta qualidade, precisas e consistentes, que são essenciais para satisfazer as exigências rigorosas de indústrias como a médica, aeroespacial, eletrónica e automóvel. Ao fornecer peças fiáveis e consistentes, a moldagem por injeção de alta precisão ajuda a garantir que os produtos finais satisfazem os mais elevados padrões de desempenho e qualidade. Que tolerâncias podem ser alcançadas com a moldagem por injeção de alta precisão? A moldagem por injeção de alta precisão é capaz de alcançar tolerâncias excecionalmente apertadas, que são normalmente medidas em micrómetros (µm) ou microns (μm). As tolerâncias alcançáveis dependem de vários factores, incluindo a complexidade do design da peça, os materiais selecionados, a precisão do molde e das ferramentas e o controlo geral do processo. Em muitos casos, as tolerâncias podem ser mantidas dentro de alguns micrómetros, tornando a Moldagem por Injeção de Alta Precisão adequada para aplicações que exigem os mais elevados níveis de precisão e consistência.,As tolerâncias específicas que podem ser alcançadas com a Moldagem por Injeção de Alta Precisão podem variar com base nos seguintes factores:,1. Tamanho da peça: Geralmente, as peças mais pequenas podem atingir tolerâncias mais apertadas do que as peças maiores devido à redução da contração do material e das variações térmicas.,2. Propriedades do material: Alguns materiais têm uma melhor estabilidade dimensional e coeficientes de expansão térmica mais baixos, o que os torna mais adequados para obter tolerâncias apertadas.,3. Conceção e qualidade do molde: A precisão e a qualidade do molde e das ferramentas desempenham um papel crucial na obtenção de tolerâncias apertadas. Os moldes de alta qualidade com técnicas de maquinagem avançadas permitem um melhor controlo das dimensões das peças.

1. Medical and Healthcare: The medical industry often requires small, precise, and complex parts for medical devices, surgical instruments, drug delivery systems, and diagnostic equipment.

2. Electronics and Electrical: The electronics industry utilizes High-Precision Injection Molding for producing intricate components such as connectors, microswitches, sensors, and other electronic parts.

3. Automotive: In the automotive sector, High-Precision Injection Molding is used to manufacture critical components like fuel system parts, sensors, connectors, and interior components with tight tolerances and high-quality finishes.

4. Aerospace: The aerospace industry demands precision and reliability in its components. High-Precision Injection Molding is used to produce parts for aircraft, satellites, and space exploration equipment.

5. Optics and Photonics: For applications in optics, photonics, and imaging devices, High-Precision Injection Molding is employed to produce lenses, optical filters, and microfluidic devices.

6. Microfluidics and Lab-on-a-Chip: High-Precision Injection Molding is crucial for producing microfluidic devices and lab-on-a-chip systems used in biomedical research, diagnostics, and point-of-care testing.

7. Industrial Equipment: Manufacturers of industrial machinery and equipment utilize High-Precision Injection Molding to create precision components with high accuracy and durability.

8. Consumer Electronics: High-Precision Injection Molding is commonly used in consumer electronics for producing precise and intricate parts for smartphones, laptops, cameras, and wearables.

9. Telecommunications: The telecommunications industry uses High-Precision Injection Molding for manufacturing components such as connectors, fiber optics, and communication devices.

10. Defense and Military: High-Precision Injection Molding is applied in the defense sector to produce critical components for military equipment and weaponry.

11. Robotics: The robotics industry uses High-Precision Injection Molding for creating intricate parts for robots and robotic systems.

12. Packaging: High-Precision Injection Molding is employed in the packaging industry for creating precise closures, caps, and other packaging components.

These are just a few examples of industries that benefit from High-Precision Injection Molding. The process is widely used in various sectors where precision, consistency, and high-quality components are essential for meeting the stringent requirements of modern applications.

In High-Precision Injection Molding, a wide range of materials is used to meet the specific requirements of the intended applications. The choice of material depends on factors such as the desired part properties, functional requirements, environmental conditions, and industry standards. Some of the commonly used materials in High-Precision Injection Molding include:

1. Engineering Thermoplastics: High-performance engineering thermoplastics, such as PEEK (Polyether Ether Ketone), PEI (Polyetherimide), PPS (Polyphenylene Sulfide), and PPSU (Polyphenylsulfone), are frequently used for their excellent mechanical and thermal properties.

2. Liquid Silicone Rubber (LSR): LSR is a popular choice for producing flexible, durable, and biocompatible parts used in medical devices, baby products, and sealing applications.

3. Thermoplastic Elastomers (TPE): TPEs, also known as thermoplastic rubbers, offer a combination of properties from both rubber and plastic. They are used in applications that require flexibility, elasticity, and chemical resistance.

4. ABS (Acrylonitrile Butadiene Styrene): ABS is a versatile and widely used engineering thermoplastic known for its good impact resistance, toughness, and dimensional stability.

5. PC (Polycarbonate): PC is valued for its high impact strength, optical clarity, and heat resistance, making it suitable for applications in optics and electronics.

6. PMMA (Polymethyl Methacrylate): PMMA, commonly known as acrylic or plexiglass, is used for transparent or translucent parts due to its optical clarity and excellent light transmission.

7. POM (Polyoxymethylene): POM is a high-strength engineering plastic with low friction and good dimensional stability, making it suitable for precision gears and mechanical components.

8. PA (Nylon): Nylon is known for its toughness, wear resistance, and excellent mechanical properties, making it suitable for a wide range of applications.

9. PBT (Polybutylene Terephthalate): PBT is often used for its good electrical properties, dimensional stability, and resistance to chemicals.

10. PSU (Polysulfone): PSU is a high-temperature engineering plastic with excellent chemical resistance and hydrolytic stability, commonly used in medical and aerospace applications.

11. PEEK (Polyether Ether Ketone): PEEK is a high-performance thermoplastic with exceptional mechanical, thermal, and chemical properties, suitable for demanding applications in aerospace, medical, and automotive industries.

12. Liquid Crystal Polymer (LCP): LCP offers excellent strength, chemical resistance, and dimensional stability, making it suitable for high-precision electrical connectors and components.

These are just a few examples of materials commonly used in High-Precision Injection Molding. Manufacturers can choose from a vast selection of materials, each with its unique properties, to achieve the required characteristics for their high-precision components. Material selection is a critical aspect of the process and is based on a thorough understanding of the application's demands and performance requirements.

High-Precision Injection Molding plays a significant role in improving product quality and consistency by offering a level of accuracy, repeatability, and control that is not easily achievable with conventional molding processes. Here are several ways in which High-Precision Injection Molding contributes to enhanced product quality and consistency:

1. Tighter Tolerances: High-Precision Injection Molding can achieve extremely tight tolerances, sometimes in the micron range. This level of precision ensures that the final parts meet exact specifications and perform consistently within the required limits.

2. Uniform Part Dimensions: The process provides excellent part-to-part consistency and repeatability. Each molded part is produced with precise dimensions, resulting in a more uniform product that functions consistently across the entire production run.

3. Reduced Variability: The high accuracy and process control in High-Precision Injection Molding minimize variations between individual parts, leading to reduced defects and waste.

4. Minimal Warpage and Shrinkage: With precise control over temperature and cooling rates, High-Precision Injection Molding minimizes warpage and shrinkage issues that can negatively impact part quality.

5. Improved Surface Finish: High-Precision Injection Molding can achieve smooth and precise surface finishes, reducing the need for additional post-processing steps like polishing or machining.

6. Elimination of Defects: The accuracy of the molding process and the use of high-quality molds help reduce common defects like sink marks, flash, and gate vestiges, leading to higher-quality parts.

7. Consistent Material Properties: The process uses high-grade engineering polymers and specialty materials with excellent dimensional stability and consistency. This ensures that the material properties remain uniform across all parts.

8. Precise Material Placement: High-Precision Injection Molding allows for precise control over material flow and placement within the mold cavity, ensuring that each feature of the part is accurately formed.

9. Multi-Cavity Molding: The process supports multi-cavity molds, enabling the simultaneous production of multiple identical parts in each molding cycle, ensuring consistency in part quality and performance.

10. Reduced Assembly Requirements: The high accuracy of High-Precision Injection Molded parts often reduces the need for secondary assembly processes, eliminating potential misalignments or defects introduced during assembly.

11. Enhanced Product Performance: The consistent and accurate dimensions of High-Precision Injection Molded parts lead to better product performance and reliability, meeting the stringent requirements of demanding applications.

12. Shorter Lead Times: The reduced need for post-processing and secondary operations, along with improved cycle times, can lead to shorter overall lead times for manufacturing.

Overall, High-Precision Injection Molding offers manufacturers the ability to produce high-quality, accurate, and consistent parts, which are critical for meeting the exacting demands of industries such as medical, aerospace, electronics, and automotive. By delivering reliable and consistent parts, High-Precision Injection Molding helps ensure that the final products meet the highest standards of performance and quality.

High-Precision Injection Molding is capable of achieving exceptionally tight tolerances, which are typically measured in micrometers (µm) or microns (μm). The achievable tolerances depend on various factors, including the complexity of the part design, the selected materials, the precision of the mold and tooling, and the overall process control. In many cases, the tolerances can be held to within a few micrometers, making High-Precision Injection Molding suitable for applications that demand the highest levels of accuracy and consistency.

The specific tolerances that can be achieved with High-Precision Injection Molding can vary based on the following factors:

1. Part Size: Generally, smaller parts can achieve tighter tolerances compared to larger parts due to reduced material shrinkage and thermal variations.

2. Material Properties: Some materials have better dimensional stability and lower coefficients of thermal expansion, making them more suitable for achieving tight tolerances.

3. Mold Design and Quality: The precision and quality of the mold and tooling play a crucial role in achieving tight tolerances. High-quality molds with advanced machining techniques allow for better control over part dimensions.

4. Controlo do processo: Manter um controlo preciso sobre os parâmetros do processo de moldagem por injeção, incluindo temperatura, pressão e taxas de arrefecimento, é essencial para obter peças consistentes e precisas.,5. Complexidade da peça: As peças altamente complexas com caraterísticas intrincadas podem ter tolerâncias ligeiramente mais folgadas em comparação com as peças mais simples, devido aos desafios acrescidos na moldagem de geometrias intrincadas.,Como orientação geral, a moldagem por injeção de alta precisão pode alcançar tolerâncias na gama de ±0,01 mm (10 µm) a ±0,05 mm (50 µm) para muitas aplicações. Nalguns casos, podem ser alcançadas tolerâncias ainda mais apertadas, até ±0,002 mm (2 µm) ou melhor, para dimensões críticas. É importante notar que alcançar tolerâncias tão elevadas requer um planeamento cuidadoso, ferramentas de precisão, otimização de processos qualificados e medidas de controlo de qualidade rigorosas. As capacidades da moldagem por injeção de alta precisão fazem dela a escolha preferida para o fabrico de peças com caraterísticas complexas, ajustes apertados e dimensões precisas necessárias em indústrias como a médica, eletrónica, aeroespacial e automóvel, entre outras. Embora a moldagem por injeção de alta precisão ofereça inúmeras vantagens, incluindo tolerâncias apertadas e melhor qualidade das peças, envolve considerações adicionais que influenciam o custo global. Alguns factores que contribuem para a diferença de custos incluem:,1. Ferramentas de alta qualidade: A moldagem por injeção de alta precisão requer moldes e ferramentas de qualidade e precisão superiores. Estes moldes são frequentemente fabricados com recurso a técnicas de maquinagem avançadas (por exemplo,) para obter tolerâncias apertadas, o que pode aumentar os custos iniciais das ferramentas.,2. Seleção de materiais: A Moldagem por Injeção de Alta Precisão envolve frequentemente a utilização de polímeros de engenharia de alta qualidade e materiais especiais que têm um custo mais elevado do que os materiais padrão utilizados na moldagem convencional.,3. Controlo do processo: O processo exige um controlo meticuloso do processo para manter condições estáveis e consistentes, o que pode exigir equipamentos e sistemas de monitorização mais avançados.,4. Complexidade do projeto: As peças com geometrias complexas e tolerâncias apertadas podem exigir caraterísticas de molde especializadas e maquinação precisa, contribuindo para o custo global.,5. Tempos de ciclo mais longos: A moldagem por injeção de alta precisão pode ter tempos de ciclo mais longos devido à necessidade de um arrefecimento lento e controlado para evitar empenos e distorções. Isto pode afetar o rendimento da produção e aumentar os custos de fabrico.,6. Pós-processamento: Dependendo dos requisitos da peça, as peças moldadas por injeção de alta precisão podem ser submetidas a etapas adicionais de pós-processamento, como corte, maquinagem ou montagem, o que pode aumentar o custo total.,7. Volume de produção: A Moldagem por Injeção de Alta Precisão é frequentemente mais rentável para volumes de produção baixos a médios. É essencial considerar os requisitos específicos do projeto e os benefícios da moldagem por injeção de alta precisão ao avaliar o custo. Embora o investimento inicial e o preço da peça possam ser mais elevados, as vantagens de alcançar tolerâncias apertadas, reduzir os defeitos e melhorar a qualidade da peça podem ultrapassar a diferença de custo, especialmente para aplicações críticas em que a precisão e a consistência são fundamentais,Os fabricantes devem analisar cuidadosamente as soluções de compromisso e escolher o método de moldagem mais adequado com base em factores como a complexidade da peça, o volume, as tolerâncias exigidas, as propriedades do material e a relação custo-eficácia global para o seu projeto específico. A resolução destes desafios é crucial para garantir o êxito da implementação do processo. Alguns desafios e limitações comuns associados à moldagem por injeção de alta precisão incluem: 1. Elevados custos de ferramentas: A Moldagem por Injeção de Alta Precisão requer moldes e ferramentas de qualidade e precisão excepcionais, o que pode resultar em custos iniciais de ferramentas mais elevados em comparação com a moldagem por injeção normal.,2. Tempos de ciclo mais longos: Atingir uma elevada precisão implica frequentemente ciclos de injeção e arrefecimento mais lentos, o que pode levar a tempos de produção mais longos, afectando potencialmente o rendimento global da produção.,3. Seleção de materiais: A seleção de materiais adequados com baixos coeficientes de expansão térmica e excelente estabilidade dimensional é fundamental para alcançar tolerâncias apertadas. Alguns materiais de alta precisão podem ser mais caros e difíceis de processar.,4. Complexidade do projeto da peça: As peças com geometrias complexas e tolerâncias apertadas podem ser mais difíceis de moldar com precisão, aumentando a complexidade do processo de moldagem.,5. Deformação e retração da peça: A moldagem por injeção de alta precisão é sensível a variações térmicas, o que pode levar à deformação ou retração da peça se não for cuidadosamente gerida.,6. Sensibilidade a defeitos: Devido à elevada precisão necessária, o processo pode ser mais sensível a variações na qualidade do material, nos parâmetros do processo e nas condições do molde, o que torna crucial a existência de medidas rigorosas de controlo da qualidade.,7. Compatibilidade limitada de materiais: A Moldagem por Injeção de Alta Precisão pode ter limitações em termos de compatibilidade de materiais para aplicações multimateriais ou de sobremoldagem, restringindo certas possibilidades de design.,8. Custo para pequenas séries de produção: A relação custo-eficácia da moldagem por injeção de alta precisão pode diminuir para séries de produção muito pequenas, uma vez que o investimento inicial em ferramentas pode não se justificar para quantidades limitadas.,9. Complexidade da montagem: Os projectos de peças complexas com tolerâncias apertadas podem exigir técnicas de montagem e ferramentas cuidadosas, o que pode aumentar a complexidade e o custo do processo de fabrico.,10. Restrições de conceção: A obtenção de tolerâncias apertadas e de elevada precisão pode impor restrições de conceção, exigindo que certas caraterísticas ou dimensões sejam modificadas para se adaptarem ao processo de moldagem.,11. Imperfeições de superfície: Apesar da elevada qualidade alcançada com a moldagem por injeção de alta precisão, as aplicações ópticas ou de aparência superficial muito exigentes podem ainda enfrentar desafios para alcançar a perfeição.,12. Limitações do tamanho da peça: Apesar destes desafios e limitações, a moldagem por injeção de alta precisão continua a ser um processo inestimável para o fabrico de peças com a máxima precisão e qualidade. A abordagem destes desafios através de um design cuidadoso, seleção de materiais, otimização de processos e medidas rigorosas de controlo de qualidade pode conduzir a resultados bem sucedidos em muitas aplicações críticas em várias indústrias. A moldagem por injeção de alta precisão é utilizada para fabricar uma vasta gama de produtos em várias indústrias, especialmente aqueles que exigem especificações exactas e tolerâncias apertadas. Alguns exemplos de produtos normalmente fabricados com moldagem por injeção de alta precisão incluem:,1. Dispositivos médicos: Componentes de alta precisão utilizados em dispositivos médicos, tais como seringas, instrumentos cirúrgicos, sistemas de administração de medicamentos, cateteres e dispositivos microfluídicos.,2. Componentes electrónicos e eléctricos: Conectores de precisão, tomadas, interruptores, microchips e componentes em miniatura utilizados em vários dispositivos e circuitos electrónicos.,3. Componentes para automóveis: Peças de precisão para automóveis, como componentes do sistema de combustível, sensores, conectores, unidades de controlo eletrónico (ECU) e sistemas de iluminação.,4. Componentes aeroespaciais: Peças de alta precisão para aeronaves e aplicações aeroespaciais, tais como componentes do sistema de combustível, estruturas de fuselagem e conectores electrónicos.,5. Dispositivos ópticos e de imagiologia: Lentes ópticas, conjuntos de lentes, componentes de câmaras, ópticas laser e componentes de sistemas de imagiologia.,6. Dispositivos microfluídicos e de laboratório numa pastilha (Lab-on-a-Chip): Pastilhas microfluídicas e dispositivos lab-on-a-chip utilizados em investigação biomédica, diagnóstico e testes no local de prestação de cuidados.,7. Componentes de relógios: Peças de alta precisão para movimentos de relógios, tais como engrenagens, pinhões e outros componentes complexos.,8. Eletrónica de consumo: Componentes pequenos e precisos utilizados em smartphones, computadores portáteis, câmaras, wearables e outros dispositivos electrónicos.,9. Componentes de telecomunicações: Conectores de precisão, componentes de fibra ótica e dispositivos de comunicação para a indústria das telecomunicações.,10. Defesa e equipamento militar: Componentes de alta precisão para equipamento militar, armas, sistemas de comunicação e dispositivos de vigilância.,11. Componentes de robótica e automação: Peças de precisão para braços robóticos, pinças e sistemas de automação.,12. Sistemas de canetas de injeção: Componentes de precisão utilizados em sistemas de canetas de injeção para aplicações médicas e farmacêuticas. Estes exemplos ilustram a versatilidade da Moldagem por Injeção de Alta Precisão e a sua adequação ao fabrico de componentes complexos e de alta qualidade numa vasta gama de indústrias. O processo desempenha um papel crucial na satisfação dos requisitos exigentes da tecnologia moderna, dos cuidados de saúde, dos transportes, da indústria aeroespacial e de outras aplicações avançadas.,Quais são as principais considerações em termos de conceção para a moldagem por injeção de alta precisão, de modo a obter peças precisas e complexas?,A conceção para a moldagem por injeção de alta precisão requer uma atenção cuidadosa aos detalhes, de modo a garantir que as peças precisas e complexas possam ser fabricadas com êxito. Seguem-se algumas considerações de conceção fundamentais para alcançar a precisão e a qualidade desejadas:,1. Tolerâncias e especificações: Definir claramente as tolerâncias e especificações necessárias para cada caraterística da peça. Comunique estes requisitos ao fabricante de moldes para garantir que podem ser cumpridos.,2. Geometria da peça: Conceber peças com geometrias simples e consistentes, sempre que possível, para facilitar o processo de moldagem e minimizar o risco de defeitos.

5. Part Complexity: Highly complex parts with intricate features may have slightly looser tolerances compared to simpler parts due to the increased challenges in molding intricate geometries.

As a general guideline, High-Precision Injection Molding can achieve tolerances in the range of ±0.01 mm (10 µm) to ±0.05 mm (50 µm) for many applications. In some cases, even tighter tolerances down to ±0.002 mm (2 µm) or better can be achieved for critical dimensions.

It's important to note that achieving such high tolerances requires careful planning, precision tooling, skilled process optimization, and thorough quality control measures. The capabilities of High-Precision Injection Molding make it a preferred choice for manufacturing parts with intricate features, tight fits, and precise dimensions required in industries such as medical, electronics, aerospace, and automotive, among others.

The cost of High-Precision Injection Molding can be higher than that of conventional molding methods due to several factors associated with the process. While High-Precision Injection Molding offers numerous advantages, including tight tolerances and improved part quality, it involves additional considerations that influence the overall cost. Some factors that contribute to the cost difference include:

1. High-Quality Tooling: High-Precision Injection Molding requires molds and tooling of superior quality and precision. These molds are often made using advanced machining techniques like CNC milling or electrical discharge machining (EDM) to achieve tight tolerances, which can increase the initial tooling costs.

2. Material Selection: High-Precision Injection Molding often involves the use of high-grade engineering polymers and specialty materials that come at a higher cost than standard materials used in conventional molding.

3. Process Control: The process demands meticulous process control to maintain stable and consistent conditions, which may require more advanced equipment and monitoring systems.

4. Design Complexity: Parts with intricate geometries and tight tolerances may require specialized mold features and precise machining, contributing to the overall cost.

5. Longer Cycle Times: High-Precision Injection Molding may have longer cycle times due to the need for slow and controlled cooling to prevent warpage and distortion. This can affect production throughput and increase manufacturing costs.

6. Post-Processing: Depending on the part requirements, High-Precision Injection Molded parts may undergo additional post-processing steps, such as trimming, machining, or assembly, which can add to the overall cost.

7. Volume of Production: High-Precision Injection Molding is often more cost-effective for low to medium production volumes. For high-volume production, the costs may become more competitive when using conventional molding methods.

It is essential to consider the specific requirements of the project and the benefits of High-Precision Injection Molding when evaluating the cost. While the initial investment and part price may be higher, the advantages of achieving tight tolerances, reduced defects, and enhanced part quality can outweigh the cost difference, especially for critical applications where precision and consistency are paramount.

Manufacturers must carefully analyze the trade-offs and choose the most suitable molding method based on factors like part complexity, volume, required tolerances, material properties, and the overall cost-effectiveness for their specific project.

High-Precision Injection Molding, while offering numerous advantages, also comes with some challenges and limitations that manufacturers should be aware of. Addressing these challenges is crucial to ensure successful implementation of the process. Some common challenges and limitations associated with High-Precision Injection Molding include:

1. High Tooling Costs: High-Precision Injection Molding requires molds and tooling of exceptional quality and precision, which can result in higher initial tooling costs compared to standard injection molding.

2. Longer Cycle Times: Achieving high precision often involves slower injection and cooling cycles, which can lead to longer production times, potentially affecting overall production throughput.

3. Material Selection: The selection of suitable materials with low coefficients of thermal expansion and excellent dimensional stability is critical to achieving tight tolerances. Some high-precision materials may be more expensive and challenging to process.

4. Complexity of Part Design: Parts with intricate geometries and tight tolerances may be more challenging to mold accurately, increasing the complexity of the molding process.

5. Part Warpage and Shrinkage: High-Precision Injection Molding is sensitive to thermal variations, which can lead to part warpage or shrinkage if not carefully managed.

6. Defect Sensitivity: Due to the high precision required, the process can be more sensitive to variations in material quality, process parameters, and mold conditions, making it crucial to have stringent quality control measures.

7. Limited Material Compatibility: High-Precision Injection Molding may have limitations in terms of material compatibility for multi-material or overmolding applications, restricting certain design possibilities.

8. Cost for Small Production Runs: The cost-effectiveness of High-Precision Injection Molding can diminish for very small production runs, as the initial tooling investment may not be justified for limited quantities.

9. Assembly Complexity: Complex part designs with tight tolerances may require careful assembly techniques and tooling, which can add complexity and cost to the manufacturing process.

10. Design Restrictions: Achieving tight tolerances and high precision may impose design constraints, requiring certain features or dimensions to be modified to accommodate the molding process.

11. Surface Imperfections: Despite the high quality achievable with High-Precision Injection Molding, very demanding optical or surface appearance applications may still face challenges in achieving perfection.

12. Part Size Limitations: The process may have limitations in molding very large parts with high precision due to the potential for material cooling and warpage issues.

Despite these challenges and limitations, High-Precision Injection Molding remains an invaluable process for manufacturing parts with the utmost accuracy and quality. Addressing these challenges through careful design, material selection, process optimization, and rigorous quality control measures can lead to successful outcomes in many critical applications across various industries.

Certainly! High-Precision Injection Molding is used to manufacture a wide range of products across various industries, especially those that require exacting specifications and tight tolerances. Some examples of products commonly manufactured using High-Precision Injection Molding include:

1. Medical Devices: High-precision components used in medical devices, such as syringe barrels, surgical instruments, drug delivery systems, catheters, and microfluidic devices.

2. Electronics and Electrical Components: Precision connectors, sockets, switches, microchips, and miniature components used in various electronic devices and circuitry.

3. Automotive Components: Precision automotive parts like fuel system components, sensors, connectors, electronic control units (ECUs), and lighting systems.

4. Aerospace Components: High-precision parts for aircraft and aerospace applications, such as fuel system components, airframe structures, and electronic connectors.

5. Optics and Imaging Devices: Optical lenses, lens arrays, camera components, laser optics, and imaging system components.

6. Microfluidics and Lab-on-a-Chip Devices: Microfluidic chips and lab-on-a-chip devices used in biomedical research, diagnostics, and point-of-care testing.

7. Watch Components: High-precision parts for watch movements, such as gears, pinions, and other intricate components.

8. Consumer Electronics: Small, precise components used in smartphones, laptops, cameras, wearables, and other electronic devices.

9. Telecommunications Components: Precision connectors, fiber optic components, and communication devices for the telecommunications industry.

10. Defense and Military Equipment: High-precision components for military equipment, weapons, communication systems, and surveillance devices.

11. Robotics and Automation Components: Precision parts for robotic arms, grippers, and automation systems.

12. Injection Pen Systems: Precision components used in injection pen systems for medical and pharmaceutical applications.

These examples illustrate the versatility of High-Precision Injection Molding and its suitability for manufacturing intricate and high-quality components across a wide range of industries. The process plays a crucial role in meeting the demanding requirements of modern technology, healthcare, transportation, aerospace, and other advanced applications.

Designing for High-Precision Injection Molding requires careful attention to detail to ensure that accurate and complex parts can be successfully manufactured. Here are some key design considerations to achieve the desired precision and quality:

1. Tolerances and Specifications: Clearly define the required tolerances and specifications for each feature of the part. Communicate these requirements with the molding manufacturer to ensure they can be met.

2. Part Geometry: Design parts with simple and consistent geometries where possible to facilitate the molding process and minimize the risk of defects.